Gesichtsschutz Marke Eigenbau: Ein ehrlicher Werkstatt-Guide für Macher

Ganz ehrlich? In meiner Werkstatt habe ich schon fast alles in den Händen gehabt. Holz, Stahl, diverse Kunststoffe … jedes Material hat seine Tücken und Tricks. Aber als plötzlich Anfragen von Ärzten, Pflegediensten und besorgten Leuten kamen, die einfache Gesichtsschilde brauchten, war das eine völlig neue Nummer. Professionelles Zeug war quasi über Nacht ausverkauft. Also haben wir das getan, was wir am besten können: improvisiert. Aber mit Hirn und System.

Inhaltsverzeichnis

- 0.1 Warum so ein Schild überhaupt funktioniert (und was es nicht kann)

- 0.2 Das richtige Material: Worauf es wirklich ankommt

- 0.3 Welche Methode passt zu dir? Ein schneller Überblick

- 0.4 Methode 1: Der schnelle Werkstatt-Ansatz mit dem Lasercutter

- 0.5 Methode 2: Der Klassiker für Tüftler mit dem 3D-Drucker

- 0.6 Methode 3: Die 10-Minuten-Notlösung für wirklich jeden

- 0.7 Häufige Probleme & schnelle Lösungen

- 0.8 Sicherheit und Reinigung: Wichtiger als der Bau selbst

- 1 Bildergalerie

Und genau diese Erfahrungen will ich hier mit dir teilen. Aber Achtung, das muss von Anfang an glasklar sein: Das hier ist keine Anleitung für ein zertifiziertes Medizinprodukt. Ein selbstgebautes Visier ist ein Behelf, eine mechanische Barriere gegen Tröpfchen. Besser als nichts, absolut. Aber es ersetzt keine professionelle Schutzausrüstung nach offiziellen Normen.

Ich zeige dir, was in der Praxis wirklich funktioniert, welche Materialien taugen und wo die fiesen Fallstricke lauern. Das ist ehrliches Handwerk, keine Raketenwissenschaft.

Warum so ein Schild überhaupt funktioniert (und was es nicht kann)

Bevor wir die Werkzeuge rausholen, ganz kurz zur Physik, versprochen. Ein Gesichtsschild ist im Grunde ein simpler Spritzschutz. Wenn jemand spricht oder hustet, fliegen größere Tröpfchen durch die Luft. Das Visier fängt sie ab, bevor sie deine Schleimhäute in Augen, Nase oder Mund erreichen. Eine simple, aber effektive Blockade.

Wichtig ist aber, was es nicht kann: Kleinste Teilchen, die als Aerosole durch die Luft schweben, werden davon nicht aufgehalten. Die können locker an den Seiten vorbeiziehen. Deshalb ist ein Visier auch kein Ersatz für eine gut sitzende Maske (wie z.B. eine FFP2-Maske), die feine Partikel filtert. Die Kombi ist oft das Beste: Maske für die Atemwege, Visier als zusätzlicher Schutz für Augen und Gesicht.

Ach ja, und ein oft unterschätzter Bonus: Das Ding hindert dich daran, dir unbewusst ins Gesicht zu fassen. Allein das ist schon die halbe Miete, um Infektionsketten zu unterbrechen.

Auf drei Dinge kommt es an:

- Gute Abdeckung: Das Schild muss von der Stirn bis unters Kinn reichen und die Seiten des Gesichts gut abdecken.

- Klare Sicht: Du musst ohne Verzerrung durchschauen können. Schlechte Optik macht nur Kopfschmerzen.

- Genug Abstand: Zwischen Gesicht und Scheibe muss Luft sein. Das verhindert das Beschlagen und schafft Platz für eine Brille oder eine zusätzliche Maske.

Mit dem Wissen im Hinterkopf können wir uns jetzt die Materialien ansehen.

Das richtige Material: Worauf es wirklich ankommt

Jeder Azubi lernt bei uns: Das Material entscheidet über Sieg oder Niederlage. Bei den Visieren ist das nicht anders. Du kannst nicht einfach irgendeine durchsichtige Folie nehmen. Schauen wir uns die Optionen mal genauer an.

Die Scheibe: Das A und O für den Durchblick

- PET-G (Polyethylenterephthalat-Glycol): Das ist, ehrlich gesagt, die beste Wahl für den Eigenbau. Es ist glasklar, ziemlich kratzfest und vor allem zäh – es bricht also nicht so leicht. Man kann es super schneiden und biegen. Entscheidend ist auch, dass es Desinfektionsmittel auf Alkoholbasis gut verträgt. Wir haben meistens Platten mit 0,5 mm bis 0,75 mm Stärke genommen. Das ist stabil, aber noch flexibel genug. So eine Platte im DIN A4 Format kriegst du online bei Kunststoffhändlern wie Vink oder Modulor für ca. 2-4 Euro.

- PC (Polycarbonat, z.B. Makrolon®): Das ist die Luxus-Variante. Extrem schlagzäh und kratzfest, quasi unkaputtbar. Im professionellen Handwerk ist das der Standard. Für unsere Zwecke aber oft zu teuer und schwieriger zu bearbeiten.

- PVC-Folie (Overhead- oder Laminierfolie): Die Notlösung. Klar, für einen schnellen Behelf geht das. Aber die Nachteile sind gravierend: Sie ist hauchdünn (oft nur 0,1-0,2 mm), zerkratzt schon vom Angucken und die Sicht ist eher mäßig. Nach ein paarmal Reinigen wird sie milchig. Also wirklich nur für den kurzfristigen Einsatz.

- PMMA (Acrylglas, z.B. Plexiglas®): Lass die Finger davon! Ich kann das nicht oft genug sagen. Acrylglas ist spröde. Bei einem Stoß kann es splittern. Und scharfe Kanten in Augennähe sind eine katastrophal schlechte Idee. Wir haben es am Anfang auch probiert, bis uns das erste Teil beim Biegen mit einem lauten Knall um die Ohren geflogen ist. Lektion gelernt.

Das Kopfband: Was den Schild am Kopf hält

Hier gibt’s verschiedene Wege, die zum Ziel führen.

- 3D-Druck-Filamente: Die meisten nutzen PLA, weil es einfach zu drucken ist. Der Haken: Es verträgt keine Hitze. Bei über 60 °C verformt es sich – also Vorsicht bei der Reinigung mit heißem Wasser. Besser ist PETG. Das ist flexibler, chemisch stabiler und hitzebeständiger. Der Druck ist etwas zickiger, aber das Ergebnis ist im Alltag viel robuster. Eine Rolle PETG kostet um die 20-25 € und reicht für Dutzende Halterungen.

- Kunststoffplatten: Dünne Platten aus PP (Polypropylen) mit 1-2 mm Stärke sind genial. PP ist super flexibel und quasi unzerbrechlich. Kann man einfach mit dem Cutter-Messer schneiden.

- Schaumstoff: Als Abstandshalter für die Stirn ist er unverzichtbar. Er sorgt für Komfort und Belüftung. Wichtig: Du brauchst geschlossenzelligen Schaumstoff (z.B. aus EPDM oder Moosgummi). Normaler Schaumstoff wie ein Küchenschwamm saugt Schweiß und Keime auf – absolut unhygienisch.

Welche Methode passt zu dir? Ein schneller Überblick

Bevor du loslegst, überleg kurz, welcher Weg für dich der beste ist. Es gibt im Grunde drei Ansätze:

- Der Profi-Weg (Lasercutter): Das ist die schnellste Methode mit der besten Qualität. In Minuten schneidest du Dutzende Teile. Aber mal ehrlich, wer hat schon so ein Gerät im Keller stehen? Eher was für Werkstätten, Schulen oder FabLabs.

- Der Maker-Weg (3D-Drucker): Der Klassiker für Technik-Tüftler. Die Qualität ist super, die Kosten pro Stück sind gering. Aber du brauchst Geduld. Ein Halter zu drucken dauert locker 2 bis 4 Stunden.

- Der pragmatische Weg (Baumarkt-Hack): Die Lösung für alle. Mit Material für unter 10 € bist du in 15 Minuten fertig. Die Qualität ist nicht für die Ewigkeit, aber es erfüllt seinen Zweck absolut.

Methode 1: Der schnelle Werkstatt-Ansatz mit dem Lasercutter

Als die Nachfrage explodierte, war der 3D-Drucker viel zu langsam. Unsere Lösung war der CO₂-Laser. Damit stanzt man aus einer großen PET-G-Platte in Windeseile die Teile raus. Der Ablauf ist simpel: Vektordatei laden (es gibt online diverse Open-Source-Vorlagen), PET-G-Platte reinlegen (Schutzfolie drauf lassen!), und los geht’s. Mit der richtigen Einstellung aus Geschwindigkeit und Leistung bekommt man eine saubere, fast polierte Schnittkante. Dann nur noch die Schutzfolie abziehen, Kanten kurz mit feinem Schleifpapier brechen, Schaumstoff draufkleben, Gummiband durchfädeln – fertig. So haben wir an einem Nachmittag hunderte Visiere in konstanter Qualität gefertigt.

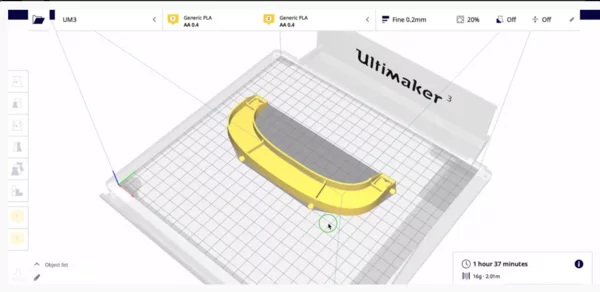

Methode 2: Der Klassiker für Tüftler mit dem 3D-Drucker

Das war der Weg, den viele Maker weltweit gegangen sind. Ein super Ansatz, wenn man die kleinen Tücken kennt.

Was du brauchst:

- 3D-Drucker und Filament (am besten PETG)

- Eine STL-Datei für die Halterung (such einfach online nach „Face Shield STL“, da findest du bewährte Modelle)

- Klarsichtfolie (A4 Laminierfolie oder eine 0,5 mm PET-G Platte)

- Standard-Bürolocher

- Gummiband

Der Ablauf:

- Drucken: Lade die STL-Datei in deine Slicer-Software. Für ein stabiles Teil empfehle ich eine Schichthöhe von 0,3 mm und ca. 20 % Füllung. Wie gesagt, ein Druck dauert seine Zeit.

- Nachbearbeiten: Nach dem Druck die üblichen Fäden („Stringing“) entfernen und eventuelle Stützstrukturen ausbrechen. Die Kanten, die an der Stirn anliegen, unbedingt mit Schleifpapier oder einer kleinen Feile glätten, damit nichts drückt oder kratzt.

- Visierblatt lochen: Und hier kommt der geniale Trick! Die meisten Druckmodelle sind auf den Standard-Lochabstand von 80 mm ausgelegt. Du lochst also einfach eine A4-Folie an der kurzen Seite. Um die weiteren Löcher zu stanzen, nutzt du eines der bereits gestanzten Löcher, um den Locher neu auszurichten. Simpel, aber effektiv. Bei dicken PET-G Platten geht das nicht mehr, da musst du vorsichtig mit einem 6-mm-Bohrer ran.

- Montage: Folie an die Zapfen der Halterung klipsen, Gummiband durch die Haken ziehen, fertig.

Kleiner Tipp zur Hygiene: Die raue Oberfläche von 3D-Drucken ist nicht ideal, da sich hier Keime festsetzen können. Wichtig ist daher eine umso gründlichere Reinigung.

Methode 3: Die 10-Minuten-Notlösung für wirklich jeden

Kein Lasercutter, kein 3D-Drucker? Kein Problem. Mit Dingen, die du im Baumarkt oder Bürobedarf findest, baust du dir in wenigen Minuten einen funktionierenden Schutz.

Deine Einkaufsliste für den Baumarkt:

- Fenster-Dichtungsband (Moosgummi): Nimm das selbstklebende, geschlossenzellige. Eine Rolle kostet ca. 5 €.

- Hutgummi oder breites Gummiband: Gibt’s in der Kurzwarenabteilung für ca. 3 €.

- Eine stabile, klare Folie: Die Vorderseite von einem Schnellhefter ist perfekt, solange sie glatt und nicht strukturiert ist. Alternativ eine dickere Laminierfolie. Kostenpunkt: ca. 1 €.

- Gesamtkosten für mehrere Visiere: unter 10 Euro!

Und so geht’s:

- Zuschneiden: Schneide aus der Folie ein Rechteck von ca. 30 cm Breite und 23 cm Höhe. Runde die unteren Ecken mit der Schere ab, damit du nicht an der Kleidung hängen bleibst.

- Polster anbringen: Klebe einen 25 cm langen Streifen vom Dichtungsband an die obere Kante auf die Innenseite. Das ist dein Abstandshalter für die Stirn.

- Gummiband befestigen: Miss deinen Kopfumfang, schneide das Gummiband passend (mit etwas Zug) ab und tackere die Enden an den oberen Ecken der Folie fest. Zwei, drei Klammern pro Seite reichen. Achte darauf, dass die glatte Seite der Klammern innen ist. Kleiner Pro-Tipp: Ein Stück Gaffer-Tape über die Klammern auf der Innenseite kleben, dann kratzt garantiert nichts.

Diese Lösung ist in 10 Minuten einsatzbereit. Nicht super elegant, aber es funktioniert.

Häufige Probleme & schnelle Lösungen

Aus der Praxis für die Praxis – hier ein paar typische Probleme:

- Das Visier beschlägt ständig? Der Abstand zum Gesicht ist zu gering. Nimm einen dickeren Schaumstoffstreifen (15-20 mm) oder trage das Band etwas lockerer. Manchmal hilft auch ein Anti-Beschlag-Spray für Brillen.

- Es drückt auf der Stirn? Entweder ist das Gummiband zu eng oder eine Kante am 3D-Druck-Teil ist noch zu scharf. Einfach kurz mit Schleifpapier drübergehen.

- Die Tackerklammern kratzen? Wie oben gesagt: Ein kleines Stück starkes Klebeband (Gaffer-Tape, Panzertape) drüberkleben und das Problem ist gelöst.

Sicherheit und Reinigung: Wichtiger als der Bau selbst

Ein selbstgebautes Visier ist nur so gut wie seine Pflege. Ein verdrecktes, zerkratztes Visier ist gefährlich, weil es deine Sicht einschränkt. Und ein ungereinigtes Visier wird selbst zur potenziellen Keimquelle.

So reinigst du es richtig:

Nach jedem Tragen solltest du es reinigen. Der Ablauf ist immer derselbe:

- Vorsichtig abnehmen: Fass das Visier nur am Kopfband an, niemals an der Scheibe.

- Vorreinigen: Wasche es gründlich mit lauwarmem Wasser und Spülmittel. Das entfernt Fett und groben Schmutz. Nimm ein weiches Mikrofasertuch, keinen kratzigen Schwamm!

- Desinfizieren: Sprüh das Visier beidseitig mit einem Desinfektionsmittel auf Alkoholbasis (z.B. 70 % Isopropylalkohol) ein und lass es kurz einwirken.

- Trocknen: Entweder an der Luft trocknen lassen oder mit einem sauberen, fusselfreien Tuch trocken polieren.

Ganz wichtig: Benutze niemals aggressive Reiniger wie Aceton, Verdünnung oder Bremsenreiniger. Die lösen die meisten Kunststoffe sofort auf!

Ich kann es nicht oft genug wiederholen: Das ist ein Behelf für den Notfall. Es bietet keinen garantierten Schutz und ist nicht für den professionellen medizinischen Einsatz gedacht. Prüfe das Visier vor jedem Tragen. Wenn die Sicht durch Kratzer behindert ist, tausche die Scheibe aus. Deine Sicherheit geht vor. Bau mit Verstand und nutze das Ergebnis mit Bedacht!

Bildergalerie

PET-G vs. Polycarbonat: Die Materialfrage

PET-G: Oft als Folie für Bindemappen zu finden. Es ist günstig, lässt sich leicht mit einer stabilen Schere oder einem Cutter schneiden und ist chemisch recht beständig. Der Nachteil: Es verkratzt relativ leicht.

Polycarbonat (z.B. Lexan, Makrolon): Extrem schlagzäh und kratzfester. Die Profi-Wahl. Allerdings ist es schwieriger zu bearbeiten und erfordert oft spezielles Werkzeug, um saubere Kanten ohne Risse zu erhalten.

Für den schnellen, unkomplizierten Eigenbau ist PET-G meist der pragmatischere Weg.

- Stoppt den Vorwärts-Schwung von Tröpfchen nach einem Husten um bis zu 96 % innerhalb der ersten halben Sekunde.

- Leitet den Luftstrom und die darin enthaltenen Partikel um den Träger herum.

Die Quelle? Eine viel beachtete Studie im Fachjournal „Physics of Fluids“ aus dem Jahr 2020. Sie bestätigt visuell, was der Artikel beschreibt: Ein Visier ist eine hocheffektive erste Barriere, die den direkten Treffer verhindert.

Der Komfort-Faktor: Ein Visier, das drückt, wird nicht getragen. Der entscheidende Punkt für die Langzeittauglichkeit ist die Stirnpartie. Ein einfacher Streifen Moosgummi aus dem Bastelladen oder selbstklebendes Schaumstoff-Dichtungsband (wie Tesa Moll für Fenster) kann Wunder wirken. Es polstert nicht nur, sondern schafft auch den nötigen Abstand zwischen Gesicht und Scheibe, was das Beschlagen reduziert.

Der schlimmste Feind eines klaren Visiers ist nicht Schmutz, sondern die falsche Reinigung.

Vermeiden Sie unbedingt aggressive Reiniger auf Alkoholbasis oder Glasreiniger, besonders bei Acrylglas (Plexiglas)! Diese können zu Spannungsrissen führen und das Material spröde und blind machen. Lauwarmes Wasser mit einem Tropfen Spülmittel und ein weiches Mikrofasertuch sind die sicherste und effektivste Methode, um die Durchsicht zu erhalten.

Der ultimative Anti-Beschlag-Trick?

Gerade wer zusätzlich eine Maske trägt, kennt das Problem: Das Visier beschlägt von innen. Ein bewährter Trick, den auch Taucher und Motorradfahrer nutzen, hilft sofort. Einen winzigen Tropfen Spülmittel oder Rasierschaum auf der Innenseite des Visiers verteilen und mit einem sauberen, trockenen Tuch auspolieren, bis keine Schlieren mehr sichtbar sind. Diese hauchdünne Schicht verhindert, dass sich Kondenswasser als feiner Nebel absetzt.

- Zu dünnes Material: Visierfolien unter 0,5 mm Stärke neigen dazu, im Luftzug zu flattern und das Sichtfeld optisch zu verzerren. Das ermüdet die Augen extrem.

- Scharfe Kanten: Die Ecken und Kanten der zugeschnittenen Scheibe sollten immer mit feinem Schleifpapier oder einer kleinen Feile leicht gebrochen werden, um Schnittverletzungen im Gesicht zu vermeiden.

- Mangelnde Belüftung: Ein Visier, das oben an der Stirn komplett abschließt, beschlägt sofort. Eine kleine Lücke ist essenziell für die Luftzirkulation.

Man muss das Rad nicht immer neu erfinden. Die Maker-Szene hat in der Krise beeindruckende Solidarität gezeigt. Der 3D-Drucker-Hersteller Prusa Research aus Tschechien stellte schon im März 2020 sein Design für ein druckbares Visier als Open-Source-Datei zur Verfügung. Weltweit druckten daraufhin Tausende von Freiwilligen auf ihren Heimgeräten Schilde für lokale Krankenhäuser und Praxen – ein Paradebeispiel für dezentrale, schnelle Hilfe.

Kein 3D-Drucker zur Hand? Kein Problem.

Eines der cleversten Kopfband-Designs nutzt den biegsamen Kunststoff-Rücken eines handelsüblichen Aktenordners. Dieses Material ist stabil, flexibel und bereits in einer ergonomisch passenden Breite vorhanden. Einfach auf die gewünschte Länge zuschneiden, Löcher für die Befestigung der Scheibe und ein Gummiband stanzen – fertig ist die Halterung.