Mehr als Öl und Lärm: Ein Werkstatt-Chef packt aus über Ausbildung & Gehalt

Ich steh oft in meiner Werkstatt, lehne mich kurz zurück und beobachte die jungen Leute, die für ein Praktikum bei uns reinschnuppern. Viele kommen direkt von der Schule, sind unsicher und haben, ehrlich gesagt, oft ein völlig falsches Bild im Kopf. Für sie sind technische Berufe meist nur Lärm, Dreck und schwere Plackerei. Und ständig höre ich diese eine Sorge: „Ohne Studium wird man doch eh nichts, oder?“

Inhaltsverzeichnis

Und jedes Mal sage ich dasselbe: Das ist nur die halbe Wahrheit, wenn überhaupt.

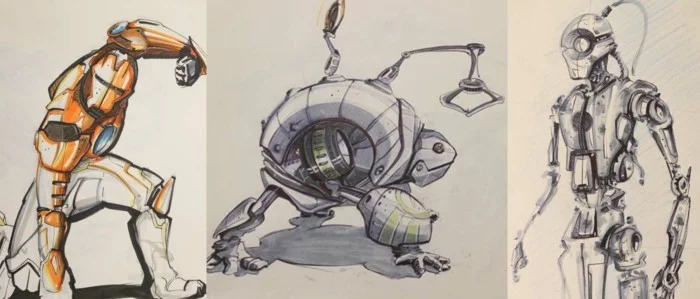

Seit über 30 Jahren bin ich jetzt in diesem Metier. Ich hab als kleiner Stift angefangen, hab meinen Meister gemacht und bilde heute selbst den Nachwuchs aus. Ich habe erlebt, wie aus einer fixen Idee auf einem Notizblock ein hochpräzises Bauteil wurde, das heute in einem Auto, einer Hightech-Maschine oder einem medizinischen Gerät Leben rettet. Dieser Weg von der Skizze zum fertigen Produkt ist einfach faszinierend. Und dafür braucht es keine Theoretiker, sondern Macher. Leute mit klugen Köpfen und geschickten Händen.

Unsere Wirtschaft schreit förmlich nach diesen Fachleuten. Der Fachkräftemangel ist kein Gerede aus den Nachrichten, den spüren wir hier jeden einzelnen Tag. Trotzdem herrscht totale Verwirrung. Was soll man lernen? Ist eine Ausbildung weniger wert als ein Studium? Hier gibt’s jetzt mal einen ehrlichen Einblick. Ohne Werbe-Blabla, dafür direkt aus der Werkstatt. Für alle, die vor der großen Entscheidung stehen oder ihren Kindern einen guten Rat geben wollen.

Ausbildung oder Studium? Der knallharte Realitätscheck

Fangen wir mal mit der wichtigsten Frage an: Welcher Weg passt zu dir? In Deutschland haben wir da ein System, um das uns die ganze Welt beneidet – die duale Ausbildung. Das heißt, du hockst nicht nur in der Berufsschule und büffelst Theorie, sondern packst vom ersten Tag an im Betrieb mit an. Du verdienst dein eigenes Geld und siehst sofort, wofür du die blöden Formeln eigentlich brauchst. Ein unbezahlbarer Vorteil.

Stell dir vor, du lernst was über Werkstoffkunde. Im Buch liest du über die Härte von Stahl und das Gewicht von Aluminium. Im Betrieb nimmst du beides in die Hand, spürst den Unterschied und spannst es in die Fräsmaschine. Du erlebst live, wie unterschiedlich sich die Metalle bearbeiten lassen und hörst am Geräusch, ob die Maschine „glücklich“ ist. Das ist Lernen mit allen Sinnen. So was vergisst du nie wieder.

Auf der anderen Seite steht das klassische Ingenieurstudium. Das geht natürlich viel tiefer in die Theorie. Da berechnest du Kräfte, die auf eine Brücke wirken, oder entwickelst komplexe Schaltungen. Das ist die Basis für wirklich bahnbrechende Erfindungen. Der Haken an der Sache? Viele Studenten sehen erst nach drei Jahren Hörsaal zum ersten Mal eine CNC-Maschine aus der Nähe. Denen fehlt oft das Gefühl für das Material. Ich hab schon geniale Ingenieure erlebt, die Teile entworfen haben, die man entweder gar nicht oder nur für Unsummen hätte herstellen können. Praxis ist eben doch was anderes.

Gut zu wissen: Es gibt auch einen Mittelweg! Das „Duale Studium“ kombiniert beides – Uni und Betrieb im Wechsel. Das ist super anspruchsvoll, aber die Absolventen werden den Firmen quasi aus den Händen gerissen.

Also, was brauchst du wofür?

Ganz ehrlich, es kommt auf dich an. Eine pauschale Antwort gibt es nicht. Hier mal eine kleine Orientierung:

- Für eine Ausbildung (z.B. als Industrie- oder Zerspanungsmechaniker) reicht oft ein guter Haupt- oder Realschulabschluss. Wichtiger als die Note in Deutsch ist, dass du in Mathe und Physik nicht komplett auf Kriegsfuß stehst. Dreisatz und Formeln umstellen sollten schon drin sein. Du verdienst vom ersten Tag an Geld, bist nach 3 bis 3,5 Jahren fertig und hast einen super sicheren Job.

- Für ein Duales Studium oder ein Fachhochschul-Studium brauchst du in der Regel die Fachhochschulreife oder das Abitur. Hier musst du Bock auf die Mischung aus anspruchsvoller Theorie und praktischer Arbeit haben. Du bist länger unterwegs, verdienst aber auch währenddessen schon ganz gut.

- Für ein klassisches Uni-Studium ist das Abitur Pflicht. Das ist der richtige Weg, wenn du tief in die Forschung eintauchen und die theoretischen Grundlagen von morgen entwickeln willst. Hier brauchst du einen langen Atem und musst die ersten Jahre ohne eigenes Gehalt auskommen.

Wichtig: Eine Ausbildung ist keine Sackgasse! Ganz im Gegenteil. Du kannst danach immer noch den Meister oder Techniker machen (dazu später mehr) und stehst dann einem studierten Ingenieur oft in nichts nach, vor allem was Gehalt und Verantwortung angeht.

Die Berufe im Detail: Vom digitalen Strich zum fertigen Bauteil

Okay, schauen wir uns mal an, was diese Leute eigentlich den ganzen Tag so machen. Nehmen wir ein simples Beispiel: Ein Metallwinkel soll eine Maschine stabilisieren. Wie entsteht der?

Der Technische Produktdesigner: Präzision am Bildschirm

Vergiss das Bild vom Zeichner am staubigen Reißbrett. Der moderne Produktdesigner ist ein digitaler Künstler. Sein Werkzeug ist ein Hochleistungs-PC mit komplexer CAD-Software (bekannte Programme sind z.B. SolidWorks oder CATIA). Seine Aufgabe ist es, die Idee eines Ingenieurs in ein perfektes 3D-Modell und eine fehlerfreie technische Zeichnung zu übersetzen.

Er muss verstehen: Wo wird der Winkel belastet? Aus welchem Material muss er sein? Reicht billiger Baustahl oder brauchen wir eine leichte, aber ultra-stabile Aluminiumlegierung? Jede Bohrung, jede Kante muss exakt definiert werden, inklusive Toleranzen. Das sind winzige erlaubte Abweichungen, oft im Bereich von Hundertstel Millimetern. Wusstest du schon, dass die Toleranzen bei einem modernen Kugellager kleiner sind als der Durchmesser eines menschlichen Haares? Das ist die Präzision, von der wir hier reden! Am Ende ist seine Zeichnung der offizielle Bauplan. Ein kleiner Fehler hier kann später in der Produktion Tausende von Euro kosten.

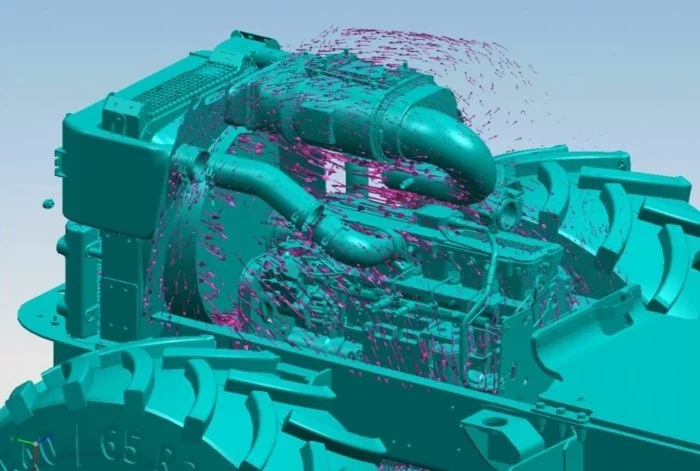

Der Zerspanungsmechaniker: Das Gespräch mit der Maschine

Die Zeichnung wandert nun in die Fertigung. Hier übernimmt der Zerspanungsmechaniker an seiner CNC-Fräsmaschine – ein tonnenschweres Hightech-Monster. Er liest die Zeichnung, plant die Bearbeitungsschritte und wählt die richtigen Werkzeuge. Dann schreibt er das Programm, eine Art Code, der der Maschine auf den Tausendstelmillimeter genau sagt, was sie zu tun hat.

Achtung, Sicherheit! Die Kräfte in so einer Maschine sind brutal. Einmal hat bei mir ein Lehrling gemeint, er bräuchte die Schutzbrille nur für den coolen Look. Ein winziger, glühend heißer Span flog weg und traf ihn knapp unter dem Auge. Er hatte riesiges Glück. Seitdem gilt: Brille auf, immer! Ein unachtsamer Moment, ein Ärmel, der sich verfängt – das kann böse enden.

Aber ich will auch ehrlich sein. Fehler passieren. Ich hab als junger Kerl mal ein Teil im Wert von über 1.000 Euro versemmelt, weil ich eine Zahl falsch ins Programm getippt habe. Mir ist das Herz in die Hose gerutscht. Mein Ausbilder kam, schaute sich das an, und sagte nur: „Okay, das passiert. Wichtig ist, dass du jetzt verstehst, warum es passiert ist, damit es nicht nochmal vorkommt.“ Aus solchen Momenten lernt man am meisten.

Wenn die Maschine dann läuft, der Geruch von Kühlschmiermittel in der Luft liegt und die Späne fliegen, ist das fast wie Musik. Ein erfahrener Zerspaner hört am Klang, ob alles rundläuft. Am Ende prüft er das fertige Teil mit Messinstrumenten. Passt alles? Erst dann gibt er es frei.

Der Industriemechaniker: Wenn aus Teilen ein Ganzes wird

Unser fertiger Winkel kommt jetzt zum Industriemechaniker. Seine Aufgabe ist es, ihn und hunderte andere Teile zu einer funktionierenden Maschine zusammenzubauen. Er liest komplexe Montagepläne, wählt die passenden Schrauben aus und zieht sie mit einem Drehmomentschlüssel mit exakt der richtigen Kraft an. Das ist kein simples Schrauben, das ist angewandte Physik.

Der Industriemechaniker ist der Problemlöser. Was, wenn mal was nicht passt? Dann muss er feilen, bohren, anpassen. Er braucht nicht nur mechanisches Geschick, sondern auch Ahnung von Druckluft (Pneumatik) und Öldruck (Hydraulik). Er ist der Allrounder, der am Ende den Schalter umlegt und sieht, wie die Maschine zum Leben erwacht.

Was wirklich zählt: Kohle, Bewerbung & der richtige Betrieb

Reden wir mal Klartext. Was springt bei der ganzen Sache eigentlich für dich raus?

Die Frage mit dem Geld: In einer Ausbildung im Metall- oder Elektrobereich startest du oft schon mit über 1.000 € brutto im ersten Jahr, im dritten oder vierten sind es dann bis zu 1.300 €. Als ausgelernter Geselle ist ein Einstiegsgehalt zwischen 2.800 € und 3.500 € absolut realistisch, je nach Region und Betrieb. Und das ist erst der Anfang. Mit ein paar Jahren Erfahrung und Spezialisierungen geht da noch mehr. Wenn du später deinen Meister oder Techniker machst, sind Monatsgehälter von 4.500 € oder sogar über 5.000 € keine Seltenheit.

Der richtige Ausbildungsbetrieb: Achtung! Nicht jeder Betrieb, der ausbildet, ist auch gut. Woran erkennst du eine gute Firma? Schau genau hin:

- Haben die eine eigene Lehrwerkstatt, wo du in Ruhe üben kannst?

- Gibt es einen festen Ausbilder, der sich wirklich um dich kümmert?

- Wie hoch ist die Übernahmequote? (Frage das ruhig im Vorstellungsgespräch!)

- Darfst du an modernen Maschinen arbeiten oder nur die Halle fegen?

Deine Bewerbung: Vergiss das hochgestochene Personaler-Gerede. Sei authentisch! Schreib in deine Bewerbung, warum du wirklich Bock auf den Job hast. Hast du als Kind schon am Mofa geschraubt oder deinen PC selbst zusammengebaut? Rein damit! Das zeigt mehr Leidenschaft als jede Standardfloskel.

Nach der Lehre: Der Weg nach oben ist frei

Eine abgeschlossene Ausbildung ist dein Ticket in die Berufswelt. Und jetzt geht der Spaß erst richtig los. Die Technik entwickelt sich rasend schnell weiter, und wer am Ball bleibt, kann zum gefragten Spezialisten werden. Du kannst dich zum Beispiel auf das Programmieren von 5-Achs-Fräsmaschinen spezialisieren (kleine Hausaufgabe: Gib mal „5-Achs-Simultanfräsen“ bei YouTube ein, du wirst staunen!) oder zum Messtechniker im klimatisierten Prüfraum werden.

Wer richtig Karriere machen will, für den sind der Meister oder der Staatlich geprüfte Techniker die logischen nächsten Schritte. Beide Weiterbildungen dauern etwa 2 Jahre in Vollzeit oder 4 Jahre berufsbegleitend. Der Techniker ist eher theorie- und konstruktionslastig, der Meister fokussiert sich stark auf Werkstatt-Leitung und Mitarbeiterführung. Wichtig zu wissen: Beide Abschlüsse sind offiziell auf dem gleichen Niveau wie ein Bachelor-Abschluss. Du siehst, die Wege nach oben sind vielfältig.

Ein letztes Wort aus der Werkstatt

Wenn du jetzt überlegst, ob das was für dich ist, hab ich nur einen Rat: Mach Praktika! Geh in die Betriebe, sprich mit den Leuten. Frag die Azubis, wie es ihnen gefällt. Ein einziger Tag in einer echten Werkstatt verrät dir mehr als hundert Hochglanzbroschüren. Riech das Metall, hör die Maschinen, pack mit an. Finde heraus, ob das deine Welt ist. Schau bei der Lehrstellenbörse der IHK oder auf Online-Portalen nach freien Plätzen in deiner Nähe.

Lass dir von niemandem einreden, dass nur ein Studium zählt. Eine solide technische Ausbildung ist ein Fundament aus Stahl. Sie gibt dir Sicherheit, ein gutes Einkommen und die Chance, jeden Tag etwas Echtes zu erschaffen.

Unsere Welt braucht nicht nur Denker. Sie braucht vor allem Macher. Vielleicht bist du ja einer von ihnen.

Inspirationen und Ideen

„Rund 632.000 junge Menschen haben 2023 einen neuen Ausbildungsvertrag im dualen System abgeschlossen – das sind zwar 14.000 mehr als im Vorjahr, doch das Angebot an unbesetzten Stellen bleibt auf Rekordhoch.“

Diese Zahl des Bundesinstituts für Berufsbildung (BIBB) ist mehr als nur eine Statistik. Sie ist ein klares Signal: Fachkräfte werden so dringend gesucht wie nie. Für Schulabgänger bedeutet das eine goldene Verhandlungsposition. Die Chance, einen Ausbildungsplatz im Traumberuf bei einem Top-Betrieb zu bekommen, war selten größer als heute.

Der Meisterbrief – nur ein Titel oder der Schlüssel zur Zukunft?

Ganz klar Letzteres! Der Meistertitel ist in Deutschland weit mehr als eine Urkunde für die Wand. Er ist im Deutschen Qualifikationsrahmen (DQR) auf Stufe 6 eingestuft – und damit offiziell gleichwertig mit einem Bachelor-Abschluss. Er berechtigt nicht nur zur Führung eines eigenen Betriebs und zur Ausbildung von Lehrlingen, sondern öffnet auch die Tür zu einem Hochschulstudium, ganz ohne Abitur. Eine echte Macht in der Hand.

Industriemechaniker: Der Allrounder, der ganze Anlagen montiert, wartet und repariert. Sein Arbeitsplatz ist oft die Produktionshalle, wo er dafür sorgt, dass Maschinenparks reibungslos laufen.

Zerspanungsmechaniker: Der Präzisionskünstler, der an computergesteuerten CNC-Maschinen arbeitet. Er fertigt aus Metallblöcken hochkomplexe Bauteile, die auf den hundertstel Millimeter genau sein müssen.

Beide Berufe sind extrem gefragt, die Wahl ist eine Typfrage: Bist du der System-Versteher oder der Detail-Perfektionist?

Die Werkstatt von heute hat mit der ölverschmierten Garage aus alten Filmen nur noch wenig zu tun. Statt Hammer und Schraubenschlüssel dominieren Hightech-Geräte den Alltag. Auszubildende lernen heute den Umgang mit CNC-Fräsen von Marken wie DMG MORI oder HAAS, programmieren komplexe Fertigungsabläufe mit Siemens-Steuerungen und nutzen 3D-Drucker für den schnellen Prototypenbau. Digitale Kompetenz ist kein „Nice-to-have“ mehr, sondern Kern der Ausbildung.

- Weiterbildung zum staatlich geprüften Techniker

- Meisterprüfung in der jeweiligen Fachrichtung

- Spezialisierung auf CAD/CAM-Programmierung

- Aufstieg zum Team- oder Abteilungsleiter

- Gründung eines eigenen Handwerksbetriebs

Das Geheimnis? Eine abgeschlossene Ausbildung ist kein Endpunkt, sondern das solideste Fundament für eine steile Karriereleiter.

Gehalts-Booster Weiterbildung: Eine abgeschlossene Ausbildung ist nur der erste Schritt. Ein Industriemeister im Metallbereich kann laut aktuellen Tarifverträgen und regionalen Unterschieden schnell auf ein Jahresgehalt von 60.000 € bis über 75.000 € kommen. Deutlich mehr als viele Akademiker in den ersten Berufsjahren verdienen. Investition in Wissen zahlt hier die besten Zinsen.

Mal ehrlich: Ein Lebenslauf zählt, aber die Persönlichkeit entscheidet. Wir wollen im Gespräch sehen, dass da jemand wirklich „Bock auf Technik“ hat.

- Zeig uns ein privates Projekt: Hast du an deinem Mofa geschraubt, einen PC zusammengebaut oder mit einem 3D-Drucker experimentiert? Das beeindruckt uns mehr als eine glatte Eins in Religion.

- Stell Fragen! Wer neugierig ist und wissen will, wie unsere Maschinen funktionieren, zeigt echtes Interesse.

Der Geruch von Kühlschmierstoff, das Surren der Spindel, die Wärme des frisch bearbeiteten Metalls in der Hand und der Stolz, wenn das fertige Bauteil exakt den Vorgaben der digitalen Zeichnung entspricht – dieses multisensorische Erlebnis schafft eine Verbindung zum eigenen Tun, die kein reiner Bürojob bieten kann.

Was ist eigentlich der Unterschied zwischen Handwerk und Industrie?

Im Handwerk (z.B. in einer kleinen Schlosserei) entstehen oft Einzelstücke oder Kleinserien. Du bist von der Planung bis zur Montage dabei und hast viel Kundenkontakt. In der Industrie (z.B. bei einem Automobilzulieferer) geht es um Serienfertigung mit hochautomatisierten Prozessen. Du spezialisierst dich meist auf einen bestimmten Bereich der Produktionskette. Beides hat seinen Reiz: die Vielfalt im Handwerk gegen die technologische Spitze in der Industrie.

- Logisches Denkvermögen: Wenn eine Maschine streikt, musst du systematisch auf Fehlersuche gehen können.

- Räumliches Vorstellungsvermögen: Du musst eine 2D-Zeichnung lesen und dir das fertige 3D-Bauteil im Kopf vorstellen können.

- Sorgfalt: Ein Zehntelmillimeter Abweichung kann bedeuten, dass ein teures Bauteil Ausschuss ist.