Vom Stahldraht zum Designerstück: Was einen guten Stuhl wirklich ausmacht

Manchmal scrollt man so durchs Netz und bleibt an einem Möbelstück hängen. Nicht nur, weil’s gut aussieht, sondern weil man als Handwerker sofort die unsichtbare Arbeit dahinter spürt. Neulich war’s wieder so weit: ein Stuhl mit einem filigranen Drahtgestell und einer elegant geschwungenen Sitzschale. Für die meisten ist das einfach nur ein Stuhl. Für mich? Für mich ist das eine spannende Geschichte über Physik, Materialgefühl und unzählige kleine Entscheidungen, die am Ende über Top-Qualität oder billigen Pfusch entscheiden.

Inhaltsverzeichnis

- 1 Das Fundament: Warum eine gebogene Schale so stark ist

- 2 Die Basis: Das Drahtgestell aus Stahl

- 3 Das Herzstück: Wie die Sitzschale entsteht

- 4 Der letzte Schliff: Schutz und Schönheit für die Oberfläche

- 5 Was bedeutet das für dich als Käufer oder Heimwerker?

- 6 Bildergalerie

In meiner Werkstatt habe ich in über 30 Jahren schon einiges gesehen und gebaut. Ich hab meinen Lehrlingen immer gepredigt: „Leute, schaut genau hin. Versteht das Material, bevor ihr es auch nur anfasst.“ Und genau so ein Stuhl ist das perfekte Beispiel. Er vereint zwei Welten: den knochenharten, traditionellen Metallbau und die moderne, fast organische Schalenbauweise. Vergessen wir mal für einen Moment das Design-Gerede und schauen uns das Ding mit den Augen eines Praktikers an. Wir zerlegen es im Kopf und bauen es wieder zusammen.

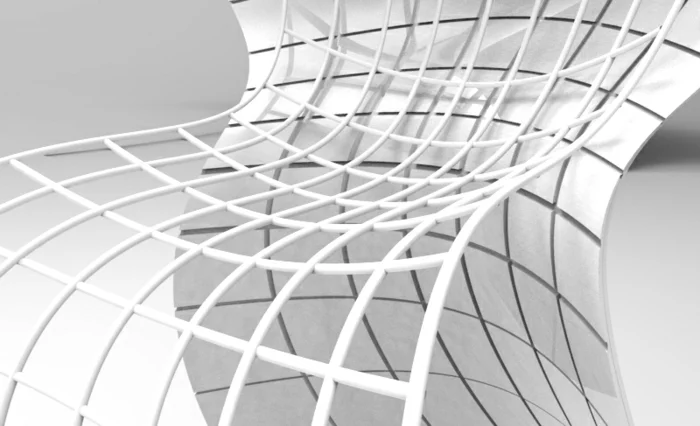

Das Fundament: Warum eine gebogene Schale so stark ist

Bevor wir auch nur einen Millimeter Stahl biegen, müssen wir das Grundprinzip verstehen. Der ganze Trick liegt in der sogenannten Schalenbauweise. Klingt kompliziert, ist es aber nicht. Denkt mal an ein simples Hühnerei. Die Schale ist hauchdünn, aber versucht mal, es in der Hand zu zerdrücken, indem ihr den Druck gleichmäßig verteilt. Keine Chance, oder? Die Wölbung leitet die Kraft über die gesamte Oberfläche ab, es gibt keine Schwachpunkte.

Genau das passiert auch bei einer Sitzschale. In der Möbelgeschichte haben das clevere Köpfe schon früh perfektioniert, sei es mit geformtem Holz oder Fiberglas. Die Herausforderung ist immer dieselbe: eine dünne, leichte Fläche so zu formen, dass sie einen erwachsenen Menschen locker trägt. Die Sitzschale ist hier also nicht nur eine bequeme Ablage, sie ist ein tragendes Element. Ohne ihre Krümmung würde sie einfach durchknicken wie ein nasses Blatt Papier. Simpel, aber genial.

Was ein Stuhl aushalten muss: Mehr als man denkt

Im professionellen Möbelbau verlassen wir uns natürlich nicht nur auf unser Bauchgefühl. Da gibt es knallharte Vorschriften, zum Beispiel die Norm DIN EN 12520. Die legt fest, was ein Stuhl im Wohnbereich aushalten muss. Da werden dann Tests gefahren, bei denen Sitzfläche und Rückenlehne zehntausende Male mit ordentlich Gewicht belastet werden. Kippsicherheitstests gehören auch dazu. Ein Stuhl, der das besteht, ist sicher. Wenn ich also so ein filigranes Design sehe, ist meine erste Frage: Hält die Verbindung zwischen Gestell und Schale das aus? Die Antwort liegt in der sauberen Ausführung jedes einzelnen Schrittes.

Die Basis: Das Drahtgestell aus Stahl

Das Gerüst des Stuhls sieht leicht und luftig aus, aber hier steckt oft die meiste metallhandwerkliche Arbeit drin. Und ehrlich gesagt, hier kann man auch am meisten falsch machen. Ein unsauberer Schweißpunkt, eine ungenaue Biegung, und der Stuhl wackelt oder bricht im schlimmsten Fall sogar.

Materialwahl: Stahl ist nicht gleich Stahl

Die erste Entscheidung: Welches Metall nehmen wir? Für so ein Gestell gibt es eigentlich nur drei ernsthafte Kandidaten, und jeder hat seine Eigenheiten.

- Ganz normaler Baustahl: Das ist der Klassiker, sozusagen das Arbeitstier. Er ist günstig – rechnet mal mit etwa 3 bis 5 Euro pro Meter für einen 8-mm-Stab –, lässt sich super biegen und schweißen. Der große Haken: Er rostet, wenn man ihn nur schief anguckt. Er MUSS also eine hochwertige Beschichtung bekommen, am besten eine Pulverbeschichtung. Für die meisten Projekte im Innenbereich die beste Wahl, was das Preis-Leistungs-Verhältnis angeht.

- Edelstahl: Die Premium-Variante. Sieht super edel aus, fühlt sich toll an und rostet nicht. Aber das hat seinen Preis: Hier seid ihr schnell bei 10 bis 15 Euro pro Meter. Außerdem ist er zickiger in der Verarbeitung. Das Schweißen erfordert mehr Übung und anderes Equipment, und die Oberfläche ist empfindlicher für Kratzer. Nimmt man für den High-End-Look oder wenn der Stuhl auch mal draußen stehen soll.

- Aluminium: Extrem leicht, aber auch weicher. Man bräuchte dickere Stäbe für die gleiche Stabilität, was die filigrane Optik sofort zunichtemachen würde. Aluminium zu schweißen ist nochmal eine ganz andere Hausnummer. Für dieses Design? Eher ungeeignet.

Für unser fiktives Projekt nehmen wir also einen soliden Rundstahl mit 8 bis 10 Millimetern Durchmesser. Ein super Kompromiss aus Stabilität und Eleganz.

Der Weg vom Stab zum Gestell: Präzision ist alles

Die Fertigung läuft immer nach denselben, bewährten Schritten ab. Hier ist kein Platz für „Pi mal Daumen“.

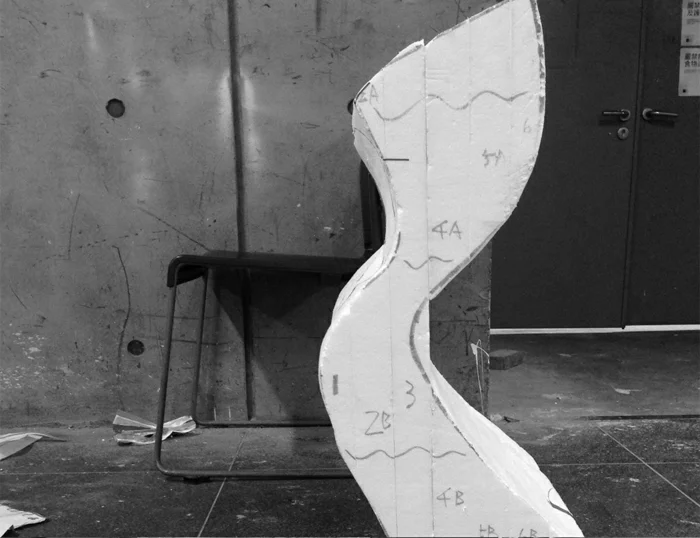

1. Die Lehre bauen: Das Geheimnis der Genauigkeit

Man fängt nicht einfach an, die Stäbe zu biegen und hofft das Beste. Das wird schief. Profis bauen zuerst eine „Lehre“. Stellt euch eine große Holzplatte vor, auf die wir die Form des Gestells 1:1 aufzeichnen. Entlang dieser Linien schrauben oder schweißen wir dann kleine Stahlklötze. An diesen Klötzen werden die gebogenen Stäbe später wie in einem Puzzle fixiert, damit beim Schweißen nichts verrutscht. Der Bau der Lehre dauert oft länger als das Schweißen des ersten Gestells selbst – locker mal 2-3 Stunden. Aber diese Zeit holt man vielfach wieder rein, vor allem bei einer Kleinserie. Meinem Azubi sage ich immer: „Deine Lehre entscheidet über die Qualität deiner Serie.“

2. Das Biegen: Eine Sache von Gefühl und Kraft

Die geraden Stahlstäbe kommen nun in die Biegemaschine. Bei 10 Millimeter Stärke machen wir das kalt. Man biegt den Stab langsam und gleichmäßig. Hier braucht man Erfahrung. Man spürt die Spannung im Material, man hört, wie es sich streckt. Das sind die Momente, in denen Handwerk mehr ist als nur Technik.

3. Das Schweißen: Die Verbindung für die Ewigkeit

Wenn alle Teile gebogen und geschnitten sind, legen wir sie in die Lehre. Zuerst werden die Kreuzungspunkte nur mit kleinen Schweißpunkten „geheftet“. Erst wenn alles passt, wird das Gestell komplett durchgeschweißt. Wir nutzen dafür meist das WIG-Schweißverfahren. Das ist zwar langsamer, erzeugt aber extrem saubere und stabile Nähte, fast ohne Spritzer. Die Naht sieht am Ende aus wie eine feine, gleichmäßige Raupe – ein echtes Qualitätsmerkmal. Eine unsaubere, poröse Naht ist eine Sollbruchstelle.

4. Das Verputzen: Die unsichtbare Perfektion

Nach dem Schweißen wird jede Naht sorgfältig geschliffen, bis der Übergang kaum noch zu spüren ist. Mühsame Handarbeit, aber genau hier trennt sich die Spreu vom Weizen. Ein Billig-Stuhl hat oft dicke, unsaubere Schweißpunkte. Bei einem Meisterstück fühlt sich die Verbindung an, als wäre sie aus einem Guss. Übrigens, ich erinnere mich an einen Auftrag für einen Architekten, bei dem die Nähte so perfekt waren, dass er dachte, wir hätten das Gestell aus einem einzigen Stück gebogen. Das ist das Gefühl, für das man den ganzen Aufwand betreibt!

Achtung, das muss ich kurz loswerden: Metallbearbeitung ist kein Spielplatz. Beim Schweißen entsteht intensive UV-Strahlung, die einem ohne Schutz die Augen verblitzt – Schmerzen, die man nie vergisst. Ein guter Schweißhelm ist also keine Option, sondern Pflicht. Genauso wie eine gute Belüftung wegen des Schweißrauchs und Handschuhe gegen scharfe Kanten. Sicherheit zuerst, immer!

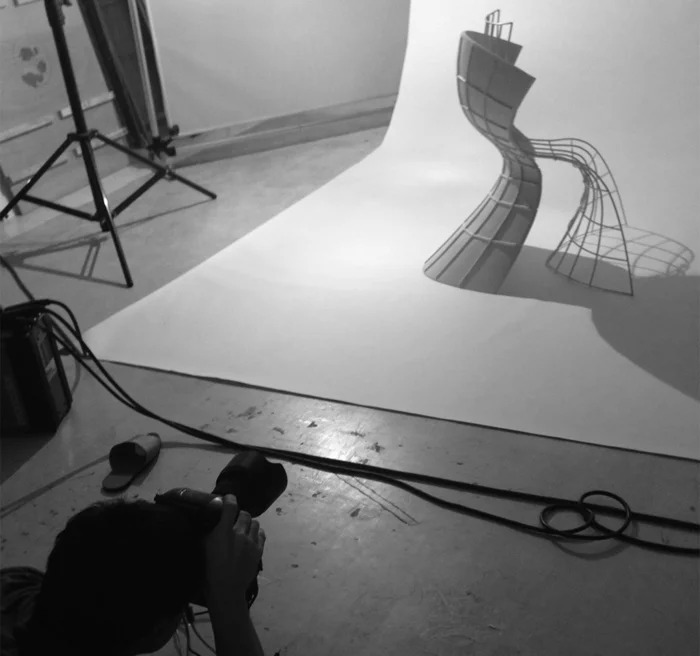

Das Herzstück: Wie die Sitzschale entsteht

Die Schale gibt dem Stuhl seinen Charakter. Hier gibt es verschiedene Wege, die zum Ziel führen.

Eine sehr edle und bewährte Methode ist die Herstellung aus Formsperrholz. Man nimmt dünne Holzfurniere (oft Buche oder Birke), bestreicht sie mit Leim und legt sie in eine massive, zweiteilige Presse. Unter hohem Druck und Wärme härtet der Leim aus und die Furniere behalten die geschwungene Form für immer bei. Das Ergebnis ist eine stabile, leicht flexible und warm anmutende Sitzschale.

Der modernere Weg ist die Fertigung aus glasfaserverstärktem Kunststoff (GFK). Hier wird in eine Negativform zuerst eine Farbschicht (Gelcoat) aufgetragen, dann Glasfasermatten eingelegt und mit Kunstharz durchtränkt. Das Ergebnis ist eine extrem leichte, super stabile und wetterfeste Schale, die man in jeder Farbe herstellen kann. Kleiner Tipp: Gutes Epoxidharz dafür findet man oft in Online-Shops für Bootsbau, die haben hohe Qualitätsansprüche.

Der entscheidende Moment: Wie Gestell und Schale heiraten

Okay, wir haben ein Gestell und eine Schale. Aber wie kommt das jetzt zusammen? Das ist die kritischste Stelle für die Stabilität. Meistens wird das ganz pragmatisch, aber clever gelöst: mit sogenannten Einschlagmuttern. Das sind kleine Hülsen mit einem Gewinde innen und Krallen außen. Diese werden von oben in Bohrlöcher in der Holzschale eingeschlagen. Von unten kann man dann das Gestell mit passenden Schrauben (meist M6 oder M8) festziehen. Zwischen Gestell und Schale kommt oft noch eine dünne Unterlegscheibe aus Gummi oder Kunststoff. Das verhindert nicht nur Knarzgeräusche, sondern schont auch beide Materialien. Eine kleine, aber entscheidende Finesse!

Der letzte Schliff: Schutz und Schönheit für die Oberfläche

Ein Möbel ist erst fertig, wenn die Oberfläche perfekt ist. Hier zu sparen, rächt sich immer.

Für das Stahlgestell ist eine Pulverbeschichtung die mit Abstand beste Wahl. Viel haltbarer als jeder Sprühlack. Dabei wird das Gestell elektrisch aufgeladen und mit einem Kunststoffpulver besprüht, das dann bei rund 200°C eingebrannt wird. Das Ergebnis ist eine extrem schlagfeste und glatte Oberfläche. Aus Erfahrung kann ich sagen: Der wichtigste Schritt ist die Reinigung davor. Einmal nicht gründlich genug entfettet, und die Beschichtung ist mir nach einem Jahr in Platten abgeblättert. Eine teure Lektion. So eine professionelle Beschichtung kostet beim Dienstleister für ein einzelnes Stuhlgestell je nach Farbe zwischen 60 und 100 Euro.

Die Sitzschale bekommt einen klassischen Lackaufbau aus Grundierung, Füller, Farblack und Klarlack. Jeder Schritt, jeder Zwischenschliff zählt. Eine gute Lackierung fühlt sich am Ende weich, tief und seidig an. Man spürt einfach die Qualität.

Mal ehrlich: Was kostet so ein Stuhl in der Herstellung wirklich?

Jetzt wird’s spannend. Warum kostet ein Stuhl 80 € und ein anderer 800 €? Es liegt nicht nur am Namen. Rechnen wir mal grob für einen einzigen, handwerklich gefertigten Stuhl:

- Material Gestell: ca. 4-5 Meter Rundstahl (Baustahl) machen etwa 20 €.

- Material Schale: Formsperrholz oder GFK-Materialien liegen bei ca. 40-60 €.

- Kleinteile: Schrauben, Muttern, Bodengleiter – vielleicht 5 €.

- Oberfläche: Die Pulverbeschichtung schlägt mit ca. 80 € zu Buche, der Lack für die Schale mit ca. 30 €.

Rein an Material und externen Kosten sind wir also schon bei knapp 200 €. Und jetzt kommt der größte Faktor: die Arbeitszeit. Für ein perfektes Gestell inklusive Lehrenbau, Schweißen und Schleifen sind schnell 8-10 Stunden weg. Die Schale braucht auch ihre 5-7 Stunden. Wenn ein Profi seinen Stundensatz von, sagen wir mal, 60 € ansetzt, kommen da locker 500-700 € an Arbeitskosten obendrauf. Und plötzlich wird klar, warum Qualität ihren Preis hat.

Was bedeutet das für dich als Käufer oder Heimwerker?

Kann man so was selbst bauen? Ganz ehrlich: Es ist eine riesige Herausforderung. Das präzise Biegen, das saubere WIG-Schweißen, die professionelle Beschichtung… das ist ohne die richtige Werkstatt kaum machbar. Aber man kann mit diesem Wissen ganz anders auf Möbel schauen!

Dein erstes, kleines Projekt: Ein simpler Pflanzenhocker

Wenn du dich trotzdem versuchen willst, fang klein an! Bau doch einen Pflanzenhocker nach demselben Prinzip. Du brauchst nur: – ca. 3m Rundstahl (Ø 8mm, gibt’s beim Metallbauer für ca. 10-15€, frag nach Reststücken!) – eine kleine Multiplexplatte (30x30cm, ca. 10€ im Baumarkt-Zuschnitt) – 4 Einschlagmuttern M6 und passende Schrauben (ca. 3€) – 4 Bodengleiter und eine Dose Sprühlack. Daran kannst du das Prinzip der Lehre und der sauberen Verbindungen super üben!

Typische Fehler, die du vermeiden solltest: Ein paar Klassiker: Die Lehre ist nicht stabil genug und verzieht sich beim Schweißen. Man vergisst Bodenschoner und zerkratzt den Parkettboden. Oder man schweißt zu heiß und brennt Löcher in den dünnen Stahl. Und mein persönlicher Favorit: Man nimmt zu lange Schrauben, um die Sitzfläche zu befestigen, und bohrt sie von unten durch. Autsch!

Am Ende ist ein Stuhl eben mehr als nur eine Sitzgelegenheit. Er ist ein Zeugnis für Sorgfalt. Und wenn du das nächste Mal im Möbelhaus stehst, mach doch mal diesen kleinen Qualitäts-Check:

- Der Fühl-Test: Fahr mit den Fingern über die Schweißnähte. Sind sie glatt und kaum spürbar oder dick und knubbelig? Sind alle Kanten sauber entgratet?

- Der Wackel-Test: Stell den Stuhl auf einen ebenen Boden. Steht er bombenfest oder kippelt er?

- Der Detail-Check: Schau dir die Verbindung von Gestell und Schale an. Sieht sie durchdacht und sauber aus oder wie eine billige Notlösung?

- Die Oberfläche: Ist der Lack gleichmäßig und tief, oder siehst du Läufer und Einschlüsse?

Wenn du darauf achtest, erkennst du schnell, wo wirklich Handwerk und Liebe zum Detail drinstecken. Und das ist mehr wert als jeder Markenname.

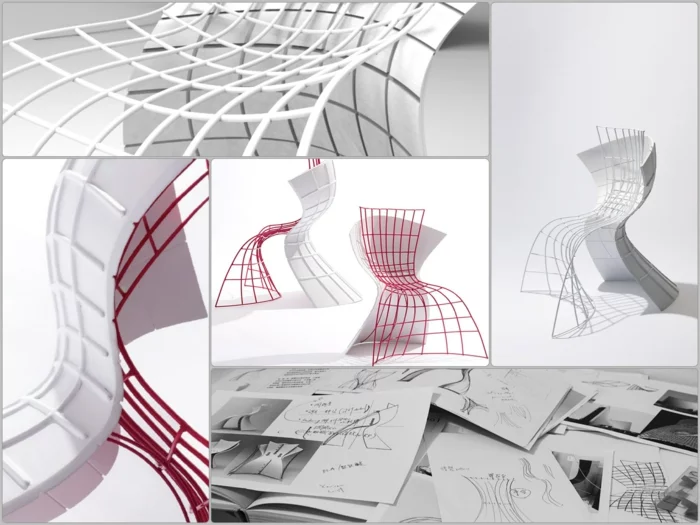

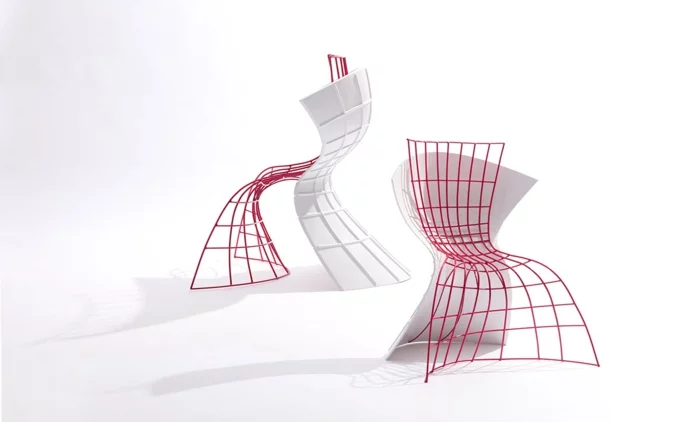

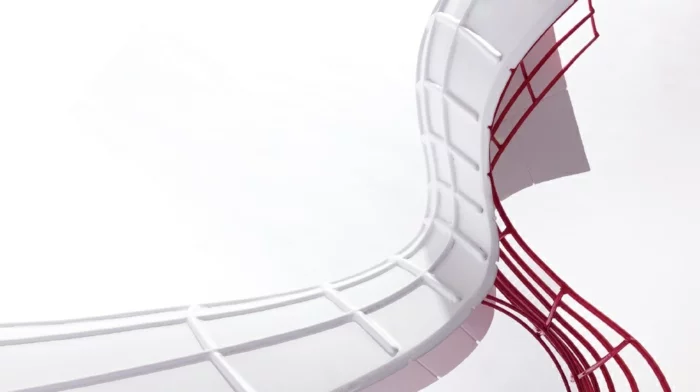

Bildergalerie

„Die Details sind nicht die Details. Sie machen das Design aus.“ – Charles Eames

Dieses Zitat des legendären Designers fasst perfekt zusammen, worauf es ankommt. Bei den Eames Plastic Chairs sind es zum Beispiel die „Shock Mounts“ – kleine Gummipuffer, die zwischen Sitzschale und Untergestell geklebt sind. Sie absorbieren Stöße und verhindern, dass das Material an den Verschraubungen reißt. Ein unscheinbares, aber geniales Detail, das oft den Unterschied zwischen einem langlebigen Original von Vitra und einer billigen Kopie ausmacht.

Woraus besteht eigentlich eine moderne Sitzschale?

Während Pioniere wie die Eames ursprünglich mit Fiberglas experimentierten, hat sich heute ein Material durchgesetzt: Polypropylen. Dieser Kunststoff ist nicht nur robust und pflegeleicht, sondern auch flexibel. Das ermöglicht einen subtilen „Federeffekt“, der den Sitzkomfort spürbar erhöht. Zudem ist er durchgefärbt, was bedeutet, dass Kratzer kaum auffallen, da keine andersfarbige Schicht darunter zum Vorschein kommt. Und das Beste: Hochwertiges Polypropylen ist zu 100 % recycelbar und schont somit die Ressourcen.

Die filigrane Anmutung von Drahtgestellen täuscht oft über ihre enorme Stabilität hinweg. Der Trick liegt in der Geometrie und der Materialwahl:

- Verstrebungen: Ähnlich einer Fachwerkbrücke werden durch diagonale Verstrebungen Dreiecke gebildet. Diese geometrische Form ist in sich stabil und leitet Druck- sowie Zugkräfte optimal ab.

- Stahldraht: Es wird kein gewöhnlicher Draht verwendet, sondern hochfester, oft pulverbeschichteter oder verchromter Stahl. Die Materialstärke ist präzise kalkuliert, um maximale Tragfähigkeit bei minimalem Materialeinsatz zu gewährleisten.

Das Ergebnis? Eine Struktur wie beim berühmten „Eiffel“-Untergestell der Eames-Stühle, die leicht wie eine Zeichnung im Raum wirkt, aber mühelos das Gewicht eines Menschen trägt.