Flüssiger Stein: Wie man unmögliche Design-Möbel baut (und was sie wirklich kosten)

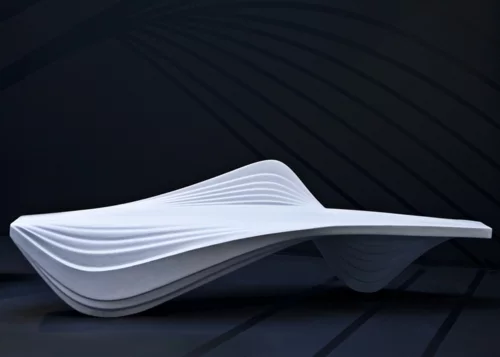

Ich kann mich noch genau an das erste Mal erinnern, als ich so ein Ding gesehen habe. Nicht live, sondern auf den Plänen eines Architekten, der mich für ein ziemlich verrücktes Projekt angefragt hatte. Er schob mir ein Bild über den Tisch – darauf diese weiße, fließende Form. Eher eine Skulptur als eine Bank. Mein erster Gedanke war, ehrlich gesagt, nicht Bewunderung. Es war die Frage, die jeder Handwerker im Bauch hat: „Wie zum Teufel soll man das bauen?“

Inhaltsverzeichnis

- 0.1 Das Material: Ein genauerer Blick auf das „Harz-Quarz-Wunder“

- 0.2 Warum nicht einfach Beton oder Marmor?

- 0.3 Die Herstellung: Vom Computer in die reale Welt

- 0.4 Installation & Logistik: Mehr als nur Abstellen

- 0.5 Leben mit der Kunst: Pflege, Kosten und Reparatur

- 0.6 Ein Meisterstück weitergedacht: Was noch möglich wäre

- 1 Bildergalerie

Solche Entwürfe von visionären Designern sind für uns in der Werkstatt immer eine besondere Nummer. Sie zwingen uns, die Grenzen unserer Materialien und Techniken komplett neu zu denken. Diese spezielle Bank, die von den Spalten eines Gletschers inspiriert wurde, ist da ein Paradebeispiel. Sie sieht aus wie aus Eis geschnitzt, ist aber in Wahrheit das Ergebnis knallharter Ingenieurskunst und tiefem Materialverständnis. In diesem Beitrag nehme ich dich mal mit hinter die Kulissen. Wir schauen uns an, woraus so etwas gemacht wird, wie es entsteht und wo die Tücken in der Praxis lauern.

Das Material: Ein genauerer Blick auf das „Harz-Quarz-Wunder“

Offiziell heißt es oft, die Bank sei aus einer „Zusammensetzung von Harz und Quarz“ gefertigt. Das stimmt, ist aber nur die halbe Wahrheit. Wir im Handwerk nennen dieses Zeug Mineralwerkstoff oder Polymerbeton. Im Grunde ist es ein Verbundwerkstoff, der das Beste aus zwei Welten vereinen soll: die Eleganz von Stein und die Formbarkeit von Kunststoff. Aber wie bei allem im Leben gibt es auch hier Kompromisse.

Stell dir vor, du backst einen extrem komplizierten Kuchen. Die Zutaten müssen aufs Gramm genau stimmen. Bei Polymerbeton ist das nicht anders:

- Harz als Bindemittel: Meistens sind das Acryl- oder Polyesterharze. Acrylharze, wie man sie von bekannten Marken wie Corian oder HI-MACS kennt, sind UV-stabiler und vergilben kaum. Polyesterharze sind oft günstiger, brauchen aber für draußen spezielle Zusätze. Das Harz ist der „Klebstoff“, der alles zusammenhält.

- Quarz als Füllstoff: Reiner, fein gemahlener Quarzsand gibt dem Material seine Härte und Druckfestigkeit. Für ein strahlendes Weiß, wie bei dieser Gletscher-Bank, braucht man extrem reinen und hellen Quarz.

- Additive & Füllstoffe: Hier liegt das Geheimnis vieler Hersteller. Oft wird Aluminiumhydroxid beigemischt, um das Material flammhemmend zu machen – super wichtig für Möbel im öffentlichen Raum. Farbpigmente und UV-Stabilisatoren kommen natürlich auch dazu.

Wenn das alles gemischt wird, startet eine chemische Reaktion. Das flüssige Harz vernetzt sich und umschließt die Quarzkörner bombenfest. Das Ergebnis ist ein komplett porenfreies, homogenes Material. Im Gegensatz zu Naturstein hat es keine Schwachstellen wie Adern oder Risse. Seine Druckfestigkeit ist enorm, fast wie bei Hochleistungsbeton.

Die Achillesferse ist die Zugfestigkeit. Beim Biegen gibt es schneller nach als Stahl. Bei einer so geschwungenen Form muss der Statiker also genau rechnen. An kritischen Stellen werden unsichtbar Glasfaser- oder Edelstahlmatten mit eingegossen – quasi der Stahlbeton für Designobjekte.

Warum nicht einfach Beton oder Marmor?

Gute Frage! Ehrlich gesagt, haben wir das auch schon diskutiert. Jedes Material hat seine Vor- und Nachteile:

- Sichtbeton: Wäre zwar auch gießbar, aber man bekäme niemals diese feine, fast seidige Oberfläche hin. Außerdem ist Beton viel schwerer und spröder. Solche filigranen Schwünge wären extrem bruchgefährdet.

- GFK (Glasfaserverstärkter Kunststoff): Deutlich leichter, ja. Aber die Haptik ist eine ganz andere. GFK fühlt sich oft mehr nach Kunststoff an, ihm fehlt diese schwere, steinerne Wertigkeit. Für eine hochwertige Außenskulptur ist das oft nicht die erste Wahl.

- Marmor: Wunderschön, keine Frage. Aber eine solche Form aus einem Marmorblock zu fräsen, wäre nicht nur astronomisch teuer, sondern statisch fast unmöglich. Die inneren Spannungen im Stein wären eine tickende Zeitbombe.

Der Mineralwerkstoff ist also oft der beste Kompromiss aus Formbarkeit, Langlebigkeit und hochwertiger Anmutung. Perfekt ist er aber auch nicht, dazu später mehr.

Die Herstellung: Vom Computer in die reale Welt

Eine digitale Vision in ein echtes, anfassbares Objekt zu verwandeln, ist ein faszinierender Prozess. Hier braucht es modernste Technik und altes Handwerkswissen. Und ganz ehrlich: Das ist der Teil, der am meisten Spaß macht.

Schritt 1: Das Urmodell und die Negativform (ca. 3-4 Wochen)

Alles startet mit den 3D-Daten des Designers. Die füttern wir in eine riesige CNC-Fräse, die tagelang aus einem Block Hartschaum das Urmodell schnitzt – eine exakte 1:1-Version. Dieses Modell wird dann von Hand bis zur Perfektion geschliffen und versiegelt. Davon nehmen wir eine Negativform aus GFK ab. Der Formenbau ist mit Abstand das Teuerste und Aufwendigste. Eine gute Form kann für eine Kleinserie von vielleicht 10 bis 50 Stück genutzt werden.

Schritt 2: Der Guss – Ein Akt der Präzision (ca. 1 Woche)

Die fertige Form wird mit Trennmittel behandelt. Dann wird der „Teig“ unter Vakuum angerührt, um jedes noch so kleine Luftbläschen zu eliminieren. Luftblasen wären später kleine Löcher und Schwachstellen. Einem Lehrling von mir ist das mal passiert – das ganze Teil war Schrott. Eine teure, aber lehrreiche Lektion. Die flüssige Masse wird langsam in die Form gegossen, die dabei gerüttelt wird, damit alles in die feinsten Ecken fließt. Dann heißt es warten, während das Material unter Wärmeentwicklung aushärtet.

Schritt 3: Das Finish – Wo die Magie passiert (ca. 2 Wochen)

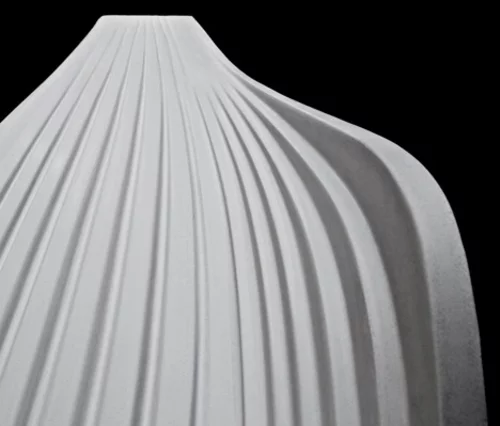

Das Entformen ist immer ein Nervenkitzel. Das Rohgussteil hat die richtige Form, aber eine matte Oberfläche. Jetzt beginnt die eigentliche Handarbeit. Mit Exzenterschleifern und viel Wasser wird die Bank in unzähligen Gängen geschliffen – von grob (Körnung 120) bis ultrafein (Körnung 1200) und am Ende mit Polierpasten. Das ist eine nasse, anstrengende Arbeit. Ein falscher Ruck, und du hast eine Delle drin. Am Ende dieses Prozesses steht eine Oberfläche, die sich weich wie Seide anfühlt. Perfekt.

Installation & Logistik: Mehr als nur Abstellen

So eine Skulptur wiegt gut und gerne mal zwischen 400 und 800 kg. Die stellt man nicht mal eben in den Garten. Die Installation ist ein eigenes kleines Bauprojekt. Und hier lauern die typischen Fehler!

Was oft schiefgeht – Die Top 3 Fallen:

- Unterschätzte Logistik: Der Kunde bestellt die Bank, vergisst aber, dass der 50-Tonnen-Kran vielleicht gar nicht durch die Einfahrt in den Innenhof passt. Die Zufahrt muss vorher geklärt werden!

- Mangelhaftes Fundament: Die Bank braucht ein frostsicheres Betonfundament (mindestens 80 cm tief in Deutschland). Einfach auf die Wiese stellen? Keine gute Idee. Der Boden gibt nach, die Bank bekommt Risse.

- Thermische Ausdehnung ignoriert: Das Material dehnt sich bei Wärme aus. Wird die Bank starr mit dem Fundament verschraubt, baut sie enorme Spannungen auf und kann sich selbst zerstören. Man braucht spezielle, elastische Verbindungen.

Achtung! Der feine Staub, der beim Schleifen entsteht, ist extrem gesundheitsschädlich. Ohne FFP3-Maske und eine starke Absaugung geht da gar nichts. Das ist kein Spaß, ich habe alte Kollegen gesehen, die das bitter bereut haben. Sicherheit geht immer vor!

Leben mit der Kunst: Pflege, Kosten und Reparatur

Auch wenn sie wie ein Kunstwerk aussieht, ist es eine Bank. Sie wird nass, dreckig und bekommt vielleicht mal einen Kratzer. Die gute Nachricht: Die Reinigung ist meist simpel. Ein weiches Tuch und milder Reiniger reichen. Ein Hochdruckreiniger sollte nur mit viel Abstand und wenig Druck verwendet werden.

Was aber, wenn doch mal was passiert? Ein harter Schlag mit einem spitzen Gegenstand kann eine Abplatzung verursachen. Das ist reparabel, aber nichts für den Hausmeister. Ein Fachmann schleift die Stelle aus, füllt sie mit einem speziellen 2-Komponenten-Kleber in exakter Farbe auf und poliert alles wieder unsichtbar. Kleiner Tipp: So eine professionelle Reparatur vor Ort ist nicht ganz billig, rechne mal mit 300 € bis 600 €, je nach Schaden.

Und jetzt zur Frage aller Fragen: Was kostet der Spaß? Ein Unikat dieser Komplexität und Größe ist kein Schnäppchen. Man muss hier realistisch sein und mit Kosten im mittleren fünfstelligen Bereich rechnen, also je nach Ausführung und Größe irgendwo zwischen 15.000 € und 40.000 €. Alles in allem dauert der ganze Prozess von der Beauftragung bis zur fertigen Bank gut und gerne zwei bis drei Monate.

Ein Meisterstück weitergedacht: Was noch möglich wäre

Als Handwerker denke ich immer einen Schritt weiter. Das Material ist leicht lichtdurchlässig. Man könnte LED-Bänder mit eingießen, damit die Bank nachts von innen leuchtet. Oder wie wäre es mit einer integrierten Sitzheizung für kühle Herbstabende? Sogar eingelassene USB-Ladeports oder ein kleiner WLAN-Hotspot wären technisch machbar. Die Möglichkeiten sind endlos.

Für mich sind solche Projekte mehr als nur Möbel. Sie sind ein Beweis dafür, was an der Schnittstelle von Design, Materialwissenschaft und Handwerk möglich ist. Sie zeigen, was geht, wenn man keine Angst vor dem Unmöglichen hat.

Checkliste für Auftraggeber:

Du planst, so ein einzigartiges Objekt in Auftrag zu geben? Super! Kläre vorher unbedingt diese Punkte ab, um böse Überraschungen zu vermeiden:

- Statik: Hält der Untergrund (Boden, Decke, Dachterrasse) das Gewicht aus? Ein Statiker muss das vorher prüfen!

- Zufahrt & Logistik: Kommt der LKW mit Kran überhaupt an den Aufstellort? Wie groß ist der Wendekreis?

- Materialmuster: Lass dir immer ein Handmuster des Materials in der finalen Oberflächenbehandlung geben. Bilder täuschen!

- Pflegeplan: Wer ist für die Reinigung und eventuelle Reparaturen zuständig? Das sollte von Anfang an klar sein.

- Budgetfreigabe: Plane nicht nur die Kosten für die Bank selbst, sondern auch für Fundament, Transport, Kran und Montage ein. Das läppert sich.

Wichtiger Hinweis zum Schluss: Dieser Artikel dient der reinen Information und ist keine Anleitung. Der Umgang mit chemischen Harzen und die Bearbeitung von Mineralwerkstoffen sind gefährlich und gehören ausschließlich in die Hände von ausgebildeten Profis mit entsprechender Schutzausrüstung. Bleibt neugierig, aber vor allem: Bleibt sicher!

Bildergalerie

Und was, wenn die perfekte Oberfläche einen Kratzer abbekommt?

Genau hier liegt einer der größten Vorteile von acrylgebundenen Mineralwerkstoffen wie Corian oder HI-MACS. Anders als bei lackierten Flächen oder Naturstein, die bei tiefen Schrammen oft verloren sind, ist dieses Material durchgefärbt und massiv. Leichte Kratzer können von einem Fachmann einfach mit feinem Schleifvlies herauspoliert werden. Selbst bei größeren Beschädigungen kann ein Stück passgenau herausgefräst und ein neues, nahtlos und unsichtbar eingefügt werden. Die futuristische Bank bleibt also nicht nur ein Ausstellungsstück, sondern ein Gebrauchsgegenstand, der sich reparieren und erneuern lässt.

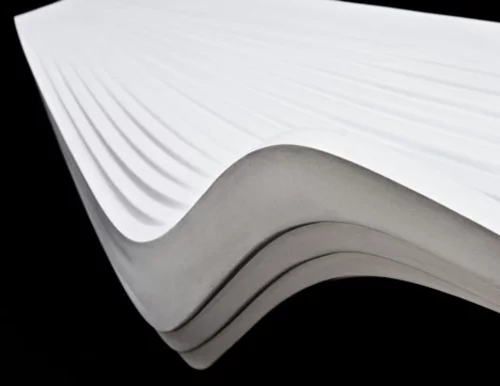

Entgegen seinem steinernen Aussehen fühlt sich Mineralwerkstoff oft warm und seidig an.

Das ist kein Zufall, sondern ein geplanter Effekt. Anders als echter Stein oder Metall besitzt das Material eine geringere Wärmeleitfähigkeit. Es entzieht dem Körper bei Berührung kaum Wärme und wird daher als angenehm und fast „weich“ empfunden. Diese haptische Qualität macht es ideal für Oberflächen, mit denen wir direkt in Kontakt kommen – von der Sitzbank bis zur Küchenarbeitsplatte.