River Table selber bauen: Der ehrliche Werkstatt-Guide für dein erstes Projekt

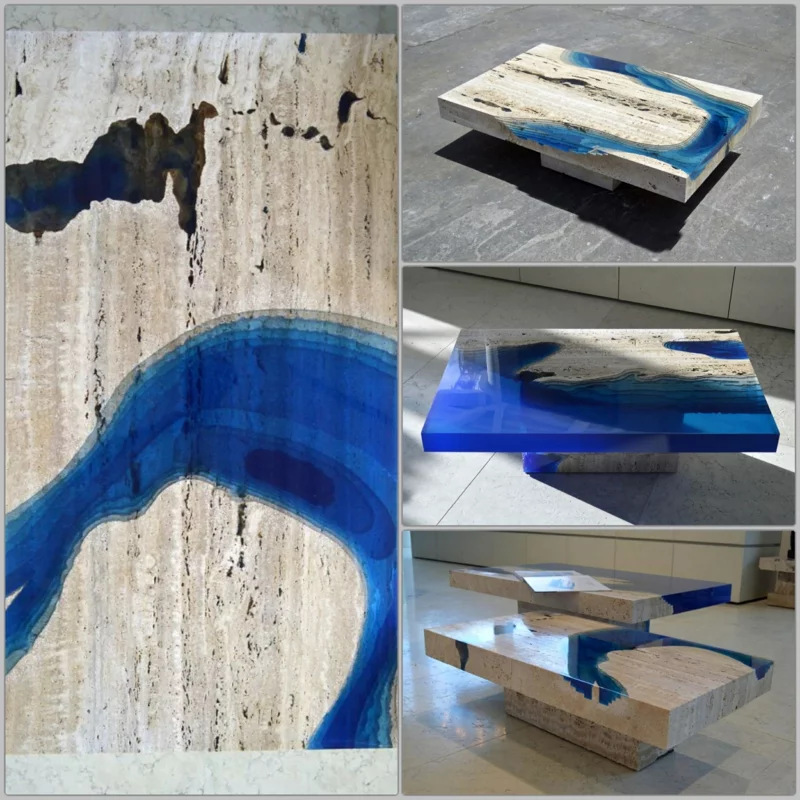

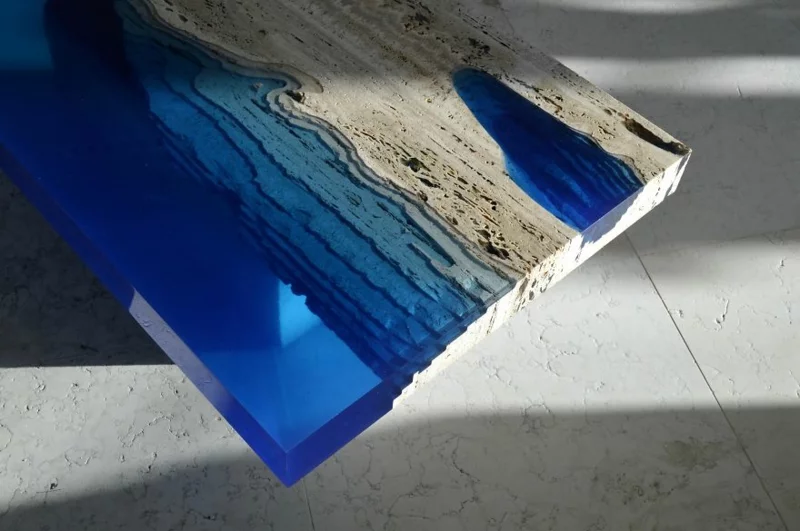

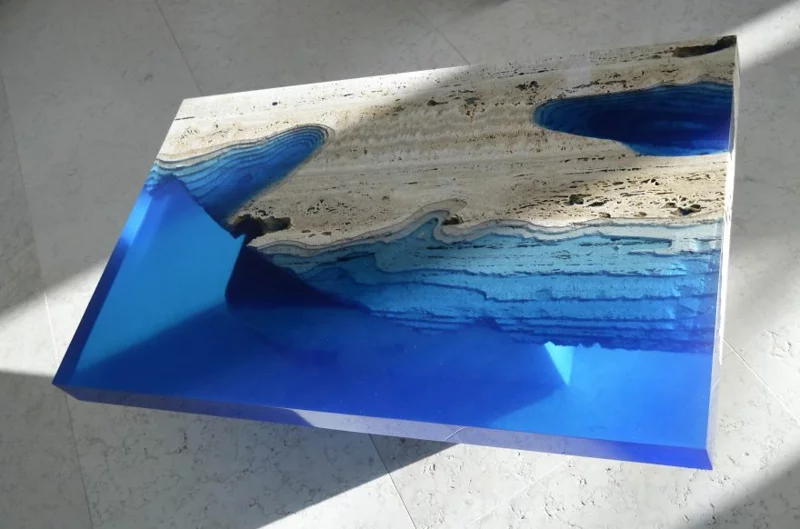

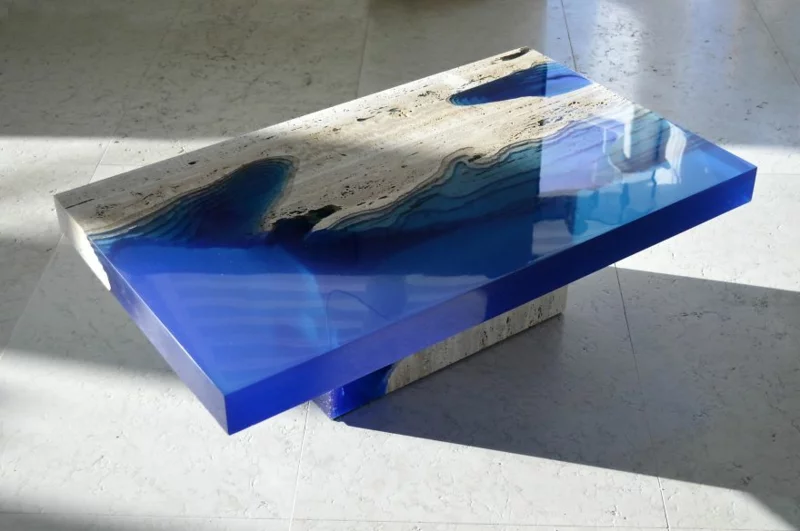

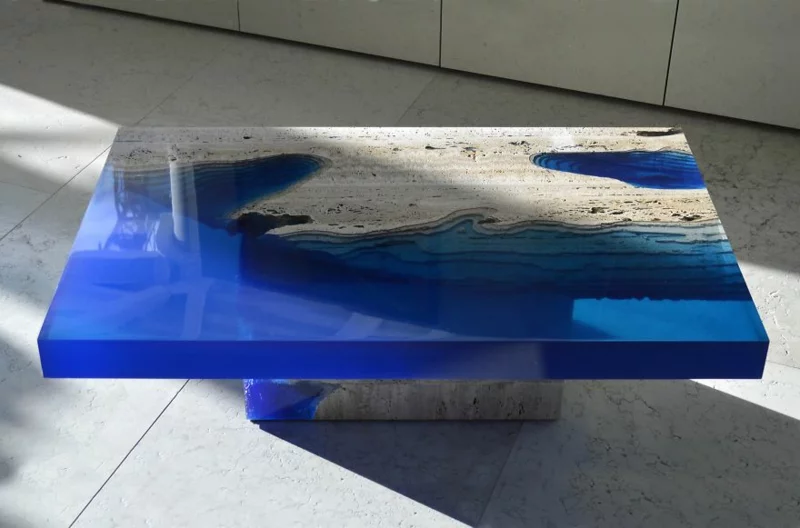

Ich kann mich noch gut erinnern, wie vor ein paar Jahren der erste Kunde mit so einem Foto in meiner Werkstatt stand. Da war ein Tisch drauf, das Holz sah aus wie eine Küstenlinie und mitten durch floss ein leuchtend blauer, glasklarer Fluss. Damals waren diese „River Tables“ noch absolutes Neuland. Heute? Siehst du sie überall, mal als Lagunentisch, mal als Epoxidharztisch bezeichnet.

Inhaltsverzeichnis

- 1 Bevor es losgeht: Die brutale Wahrheit über Kosten und Werkzeug

- 2 1. Die Hauptdarsteller: Holz und Harz richtig verstehen

- 3 2. Ab in die Werkstatt: Schritt für Schritt zum Tisch

- 4 Sicherheit geht vor! Der richtige Umgang mit Epoxidharz

- 5 Fazit: Ein Projekt mit Herz und Verstand

- 6 Inspirationen und Ideen

Aber der Name ist eigentlich egal. Was wirklich zählt, ist das Handwerk dahinter. Denn so ein Tisch ist so viel mehr als nur zwei Holzbohlen und ein Eimer Gießharz. Ganz ehrlich, es ist eine Mischung aus Schreinerei, ein bisschen Chemie und einer großen Portion Geduld.

Als Schreinermeister habe ich über die Jahre unzählige dieser Tische gebaut – für Kunden, die was Einzigartiges wollten, aber auch zusammen mit meinen Lehrlingen. Dabei habe ich gelernt, was funktioniert und was zu sündhaft teuren Fehlern führt. Viele Anleitungen im Netz zeigen dir nur die Hochglanz-Version. Sie lassen die entscheidenden Kleinigkeiten weg, die am Ende darüber entscheiden, ob du einen Haufen Geld versenkst oder ein echtes Schmuckstück erschaffst. In diesem Guide packe ich mein Wissen aus der Werkstatt aus. Keine schnelle Wochenend-Anleitung, sondern ein ehrlicher Blick auf ein wirklich anspruchsvolles, aber unglaublich lohnendes Projekt.

Bevor es losgeht: Die brutale Wahrheit über Kosten und Werkzeug

Lass uns direkt ehrlich sein: So ein Tisch ist auch im Eigenbau kein Schnäppchen. Nur damit du eine Hausnummer hast, hier eine grobe Schätzung für einen mittelgroßen Couchtisch (ca. 100 x 60 cm):

- Holzbohlen: Je nach Holzart und Charakter landest du hier schnell bei 150 € bis 400 €. Eine knorrige Eiche kostet mehr als eine einfache Buche.

- Epoxidharz: Das ist der größte Posten. Rechne mal mit 150 € bis 300 € für die benötigten 10-15 Liter. Qualität hat hier ihren Preis!

- Material für die Gussform: Beschichtete Spanplatten, Silikon, Schrauben – plan hier mal 50 € ein.

- Kleinkram: Farbpigmente, Schleifpapier, Öl oder Lack, Mischeimer, Handschuhe summieren sich auch auf ca. 100 €.

Wir sind also schon bei Materialkosten zwischen 500 € und 850 €. Und da ist noch kein Werkzeug dabei. Ein professionell gefertigter Tisch kostet ein Vielfaches, weil da eben auch die Maschinen, die Erfahrung und die Garantie für ein perfektes Ergebnis mit drinstecken.

Deine Einkaufsliste: Was du wirklich brauchst

Hier eine kleine Übersicht, getrennt nach dem, was du unbedingt haben musst, und dem, was das Leben leichter macht.

Die absoluten Must-Haves:

- Persönliche Schutzausrüstung: Nicht verhandelbar! Nitrilhandschuhe, eine gute Schutzbrille und eine Atemschutzmaske (mindestens mit A2/P2-Filter) sind Pflicht. Deine Gesundheit dankt es dir.

- Digitale Küchenwaage: Zum exakten Abwiegen von Harz und Härter.

- Mischeimer & Rühraufsatz: Mindestens zwei saubere Eimer und ein Rühraufsatz für die Bohrmaschine.

- Oberfräse: Unverzichtbar, um die Platte am Ende plan zu fräsen. Ein gutes Einsteigermodell kostet zwischen 150 € und 300 €.

- Exzenterschleifer: Für den Feinschliff. Plane hier mal 80 € bis 150 € ein.

- Wasserwaage: Eine lange, verlässliche Wasserwaage.

- Akkuschrauber, Schraubzwingen, Silikonpistole.

Nice-to-Have (macht’s aber viel besser):

- Heißluftföhn oder kleiner Gasbrenner: Zum Entfernen von Luftblasen.

- Holzfeuchtemessgerät: Gibt dir Sicherheit, dass dein Holz wirklich trocken genug ist (ca. 20-40 €).

- Druckluftkompressor: Perfekt, um die Rinde und den Staub aus jeder Ritze zu pusten.

1. Die Hauptdarsteller: Holz und Harz richtig verstehen

Bevor wir auch nur einen Tropfen anmischen, müssen wir die beiden Materialien verstehen. Holz ist ein organischer Werkstoff, der atmet und arbeitet. Epoxidharz ist pure Chemie. Bringt man die beiden falsch zusammen, kämpfen sie gegeneinander. Versteht man sie, gehen sie eine Verbindung für die Ewigkeit ein.

Das Holz: Die Seele deines Tisches

Die Holzauswahl ist der vielleicht wichtigste Schritt. Du brauchst ein hartes, formstabiles und vor allem knochentrockenes Holz.

- Welche Holzarten? Harthölzer wie Eiche, Nussbaum, Esche oder Ulme sind top. Sie sind dicht und verziehen sich weniger. Weichhölzer wie Kiefer oder Fichte sind für Anfänger eher ungeeignet, da sie zu stark arbeiten. Übrigens, man muss keine exotischen Hölzer importieren. Eine heimische, knorrige Eiche oder eine schöne Esche aus der Region haben oft viel mehr Charakter!

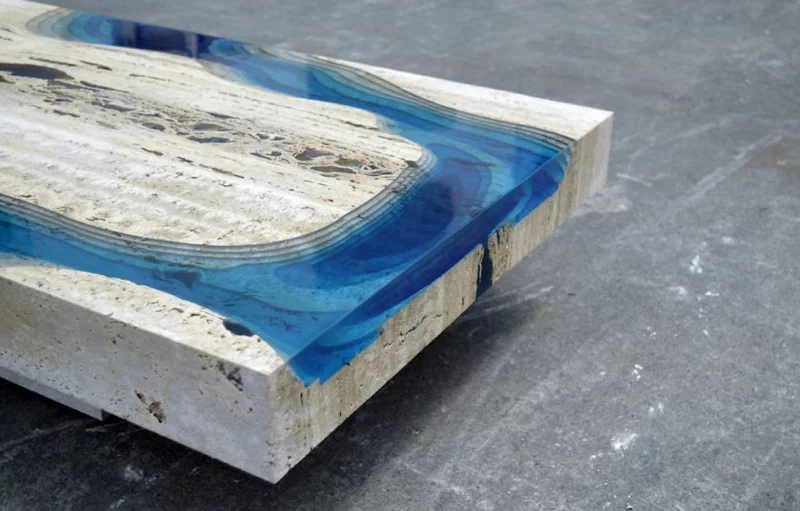

- Die Baumkante: Das ist das A und O für den River-Look. Achte auf eine interessante, aber stabile Kante. Lose Rinde muss komplett runter. Das ist eine staubige Angelegenheit, am besten mit einer Drahtbürste und – falls vorhanden – Druckluft.

- Trockenheit ist ALLES: Das ist der Fehler Nummer eins bei Anfängern. Holz muss technisch getrocknet sein, mit einer Restfeuchte zwischen 8 % und 12 %. Ist es zu feucht, arbeitet es nach dem Guss weiter und sprengt dir im schlimmsten Fall das teure Harz. Kauf dein Holz bei einem Fachhändler, der dir die Trocknung garantieren kann. Die kleine Investition in ein Feuchtemessgerät lohnt sich wirklich.

Das Epoxidharz: Die flüssige Magie

Epoxidharz ist ein Zwei-Komponenten-System aus Harz (A) und Härter (B). Mischt man sie, startet eine chemische Reaktion, die Wärme erzeugt (exotherme Reaktion) und die Masse aushärten lässt.

- Der richtige Typ: Du brauchst ein niedrigviskoses Gießharz. „Niedrigviskos“ bedeutet einfach nur, dass es dünnflüssig ist. So fließt es in jede Pore und Luftblasen können leichter entweichen. Nimm auf keinen Fall ein schnellhärtendes Laminierharz! Marken wie Dipon oder Ecopoxy haben sich in der Szene bewährt und bieten spezielle Harze für hohe Gießhöhen an.

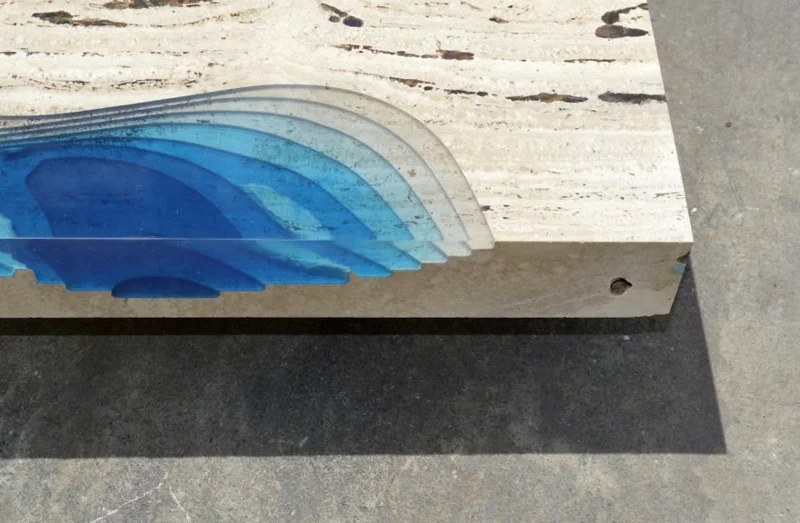

- Achtung, Gießhöhe! Jeder Hersteller gibt eine maximale Gießhöhe pro Schicht an. Das ist heilig! Gießt du eine zu dicke Schicht auf einmal, wird die Reaktion zu heiß. Das Harz kann vergilben, Risse bekommen oder sogar anfangen zu kochen. Für eine 4-5 cm dicke Tischplatte musst du also definitiv in mehreren Schichten gießen.

- UV-Stabilität: Günstige Harze werden in der Sonne schnell gelb. Achte auf den Hinweis „hohe UV-Beständigkeit“. Kein Harz ist 100%ig davor gefeit, aber gute Produkte halten deutlich länger.

2. Ab in die Werkstatt: Schritt für Schritt zum Tisch

So, jetzt wird’s ernst. Plane für dieses Projekt mindestens eine Woche ein, inklusive Wartezeiten. Das ist kein Sprint, sondern ein Marathon.

Schritt 1: Holz vorbereiten und versiegeln

Die Bohlen vom Händler sind selten perfekt plan. In der Profi-Werkstatt jagen wir sie über Abricht- und Dickenhobel. Für zu Hause ist ein selbstgebauter Oberfräsenschlitten die beste Lösung. Falls du jetzt denkst „Oberfräsen-was?“, keine Panik. Das ist im Grunde nur ein simpler Rahmen, der deine Oberfräse sicher und exakt über das Holz führt. Auf YouTube findest du unter „DIY router sled“ tausende super Anleitungen dazu.

Nach dem Planfräsen säuberst du die Baumkanten gründlich. Und jetzt kommt ein entscheidender Profi-Trick gegen 90 % aller Luftblasen: das Versiegeln! Holz ist porös und voller Luft. Wenn du später das warme Harz gießt, dehnt sich diese Luft aus und steigt als Bläschen auf. Um das zu verhindern, trägst du eine hauchdünne Schicht Harz mit einem Pinsel auf die Baumkanten und die Holzoberflächen in der Form auf. Lass diese Schicht ein paar Stunden anziehen, bis sie klebrig ist wie die Rückseite von Gaffa-Tape. Erst dann kommt der eigentliche Guss.

Schritt 2: Die Gussform (Schalung) bauen

Die Form muss zwei Dinge sein: absolut dicht und bombenstabil. Glaub mir, du willst keine 15 Liter klebriges Harz vom Werkstattboden kratzen.

Achtung, erster Profi-Tipp, bevor du auch nur eine Schraube anfasst: Deine Arbeitsfläche muss 100 % in der Waage sein. Leg eine Wasserwaage drauf, längs UND quer. Wenn die Form schief steht, wird dein Tisch ein Keil. Nicht verhandelbar.

Für die Form nimmst du am besten melaminharzbeschichtete Spanplatten (die weißen, glatten). Darauf haftet das Harz kaum. Schraube die Seitenteile fest auf die Bodenplatte, lege dein Holz hinein und fixiere es. Holz schwimmt im Harz auf! Du kannst es mit Holzklötzen und Schraubzwingen festklemmen oder von unten durch die Bodenplatte festschrauben.

Jetzt zum wichtigsten Teil: das Abdichten. Versiegle alle Fugen und Kanten sorgfältig mit neutralvernetzendem Silikon. Jede noch so kleine Lücke wird das Harz finden. Ich hab mal einen Lehrling eine ganze Nacht in der Werkstatt gelassen, weil er eine Ecke geschlampt hat. Das vergisst er nie wieder. Als zusätzliche Sicherheit kannst du die Form innen mit speziellem Trennwachs oder noch besser, mit speziellem Form-Klebeband (oft als „Tuck Tape“ zu finden) auskleiden. Das macht das Ausschalen später zum Kinderspiel.

Schritt 3: Das Harz mischen und gießen

Okay, jetzt kommt die Frage, die jeden Anfänger nachts wach hält: Wie viel Harz brauche ich eigentlich? Die Formel ist zum Glück super einfach:

Länge des Flusses (in cm) x Breite (in cm) x Gießhöhe (in cm) / 1000 = Benötigte Liter Harz

Rechne immer ein bisschen mehr ein (ca. 10 %), weil das Holz auch etwas aufsaugt. Arbeite jetzt sauber und genau bei ca. 20-22 °C Raumtemperatur.

- Mischverhältnis: Halte dich EXAKT an die Herstellerangaben (meist nach Gewicht). Die Digitalwaage ist dein bester Freund.

- Mischen: Langsam und gründlich mit dem Rühraufsatz mischen. Kratze Boden und Ränder gut ab. Profis nutzen die „Zwei-Eimer-Methode“: Nach dem Mischen alles in einen zweiten, sauberen Eimer umfüllen und nochmal kurz durchrühren. Das verhindert, dass ungemischte Reste vom Rand mit in den Guss kommen.

- Farbpigmente: Jetzt kommen die Farben rein. Ob flüssig oder Pulver – weniger ist oft mehr. Teste die Farbe an einer kleinen Menge, bevor du alles einfärbst.

- Der Guss: Gieß das Harz langsam aus geringer Höhe in die Form. Denk an die maximale Schichthöhe! Nach dem ersten Guss wartest du meist 24 Stunden, bis die Schicht angehärtet ist, bevor die nächste folgt.

Schritt 4: Luftblasen entfernen & Aushärten

Ein paar Bläschen werden immer aufsteigen. Denen an der Oberfläche rückst du mit einem Heißluftföhn oder einem kleinen Brenner zu Leibe. Fahre mit schnellen Bewegungen kurz über die Oberfläche. Die Hitze lässt die Blasen platzen. Aber Vorsicht: nicht zu lange auf einer Stelle bleiben!

Jetzt heißt es warten. Je nach Harz und Temperatur dauert das Aushärten 3 bis 7 Tage. Erst dann ist die Platte stabil genug zum Ausschalen. Decke sie in der Zeit lose ab, um Staub fernzuhalten.

Schritt 5: Schleifen, schleifen und nochmal schleifen

Das ist der anstrengendste Teil, der aber die Spreu vom Weizen trennt. Zuerst musst du die Platte wieder perfekt plan bekommen, am besten mit dem Oberfräsenschlitten. Danach beginnt der Marathon mit dem Exzenterschleifer.

Beginne mit einer groben Körnung (z.B. P80) und arbeite dich Stufe für Stufe nach oben: 120, 180, 240, 320, 400… Lass keine Stufe aus! Jeder Schleifgang muss die Kratzer des vorherigen komplett entfernen. Für eine hochglänzende Oberfläche schleifst du bis 2000 oder 3000 und polierst danach mit Polierpaste.

Schritt 6: Das Finish – Öl, Lack oder Politur?

Die letzte Schicht schützt deinen Tisch. Hier gibt es verschiedene Philosophien, keine ist per se „besser“, es ist Geschmackssache.

- Hartwachsöl: Mein persönlicher Favorit. Es schützt Holz und Harz, fühlt sich unglaublich natürlich an und feuert die Holzmaserung richtig an. Die seidenmatte Oberfläche lässt sich bei Kratzern superleicht reparieren: einfach leicht anschleifen und nachölen. Fertig.

- Lack: Das ist die „Panzer-Variante“. Bietet extrem hohen Schutz, fühlt sich aber auch etwas künstlicher an, wie eine Schicht über dem Material. Eine Reparatur bei tiefen Kratzern ist sehr aufwendig.

- Polieren auf Hochglanz: Hier wird nur das Harz poliert, das Holz aber geölt. Das erzeugt einen mega Kontrast und sieht aus wie Glas. Aber ganz ehrlich? Das ist was für Leute, die gerne putzen. Man sieht jeden Fingerabdruck.

Sicherheit geht vor! Der richtige Umgang mit Epoxidharz

Dieser Punkt ist nicht verhandelbar. Flüssiges Epoxidharz ist Chemie, kein Apfelsaft. Die Dämpfe und der Hautkontakt sind ungesund.

- Immer Schutzausrüstung tragen: Nitrilhandschuhe, Schutzbrille, langärmlige Kleidung.

- Gut lüften und Atemschutzmaske auf: Besonders beim Mischen und Gießen.

- Brandgefahr nicht unterschätzen: Eine unkontrollierte Reaktion im Mischeimer kann über 200 °C heiß werden. Mische nie mehr an als angegeben und hab immer einen Eimer Sand oder einen Feuerlöscher griffbereit.

- Entsorgung: Flüssige Reste sind Sondermüll. Kleine Mengen im Eimer aushärten lassen, dann kann der feste Kunststoff in den Hausmüll.

Lies vor dem Start immer das technische Datenblatt des Herstellers. Das ist keine Empfehlung, das ist Pflicht!

Fazit: Ein Projekt mit Herz und Verstand

Der Bau eines Epoxidharz-Tisches ist ein absolut faszinierendes Projekt. Es ist die perfekte Verbindung aus traditionellem Handwerk und moderner Technik. Aber es erfordert Sorgfalt und Respekt vor den Materialien. Wenn du das zum ersten Mal machst, fang vielleicht mit etwas Kleinem an, wie ein paar Untersetzern. Die Fehler, die du da machst, kosten dich vielleicht 50 Euro. Bei der großen Tischplatte sind es schnell 800 Euro.

Und für alle, die es jetzt wagen: Nehmt euch die Zeit, arbeitet sicher und genießt den Prozess. Das Gefühl, am Ende an einem Tisch zu sitzen, den ihr mit euren eigenen Händen geschaffen habt, ist unbezahlbar.

Inspirationen und Ideen

Das falsche Harz für das falsche Projekt?

Ein häufiger Fehler, der teuer wird. Für tiefe „Flüsse“ braucht man ein sogenanntes Gießharz (Casting Resin) mit niedriger Viskosität. Es ist dünnflüssiger, entlüftet von selbst besser und entwickelt weniger Hitze beim Aushärten, was Risse verhindert. Marken wie Dipon oder Ecopoxy bieten spezielle Produkte für hohe Gießstärken von 5 cm und mehr. Ein Laminierharz hingegen ist für dünne Schichten gedacht – verwendet man es für einen tiefen Guss, kann eine exotherme Reaktion das Harz zum Kochen bringen und das ganze Projekt ruinieren.

Die Wahl des Holzes: Charakterfrage

Nussbaum: Seine dunkle, satte Farbe und die oft dramatische Maserung bilden einen intensiven Kontrast zu hellen oder leuchtenden Harzfarben. Die natürliche Baumkante („Live Edge“) ist meist sehr ausdrucksstark und kurvig – ideal für dynamische Flussläufe.

Eiche: Heller, robuster und mit einer markanten, ruhigeren Maserung. Eiche wirkt oft rustikaler und erdiger. Sie verzeiht kleine Fehler in der Verarbeitung eher und passt perfekt zu transparentem oder rauchschwarzem Harz für einen modernen, dezenten Look.

Der häufigste Grund für ein Desaster ist nicht das Harz, sondern die Gussform. Ein winziges Leck genügt, um hunderte Euro buchstäblich auf den Werkstattboden fließen zu lassen.

Nehmen Sie sich Zeit, jede Kante und jede Schraube Ihrer Form sorgfältig mit hochwertigem Silikon abzudichten. Ein kleiner Trick aus der Praxis: Nach dem Trocknen die Form mit Wasser füllen und 24 Stunden stehen lassen. So findet man garantiert jede undichte Stelle, bevor das teure Epoxidharz eingefüllt wird.

Der „Fluss“ muss nicht immer blau sein. Die Farbwahl definiert die gesamte Atmosphäre des Tisches. Ein tiefes Smaragdgrün, kombiniert mit dunklem Nussbaumholz, erzeugt eine geheimnisvolle Waldstimmung. Perlmutt-Pigmente in weißem oder silbernem Harz können einen gefrorenen Bach oder eine Marmorader imitieren. Für Mutige kann ein leuchtendes Orange in Kombination mit hellem Ahorn einen spektakulären, sonnenuntergangsähnlichen Effekt schaffen. Experimentieren Sie mit kleinen Proben, bevor Sie die Hauptmenge anmischen.

- Verleiht dem Holz eine samtige, natürliche Haptik.

- Feuert die Maserung intensiv an und vertieft die Farben.

- Lässt sich bei Kratzern lokal und einfach ausbessern.

Das Geheimnis? Ein hochwertiges Hartwachsöl. Im Gegensatz zur Lackierung, die eine Kunststoffschicht auf das Holz legt, dringt ein Öl wie das „2C-Öl“ von Rubio Monocoat tief in die Poren ein und schützt von innen. Das Ergebnis ist eine widerstandsfähige und atmungsaktive Oberfläche, die sich anfühlt wie echtes, pures Holz.

Wichtiger Punkt: Die Bläschen-Falle. Winzige Luftblasen können ein glasklares Ergebnis trüben. Sie entstehen durch zu schnelles Rühren des Harzes oder durch Luft, die aus den Poren des Holzes entweicht. Ein Tipp: Versiegeln Sie die Holzkanten des „Flussbettes“ vor dem eigentlichen Guss mit einer dünnen Schicht Epoxidharz. Das schließt die Poren und verhindert das Aufsteigen von Luft während der Hauptgießung.

Was kann man im Harz versenken, um einen Tisch noch persönlicher zu machen?

- Kleine, flache Kieselsteine vom letzten Strandurlaub

- Gepresste Blüten oder Herbstblätter für einen botanischen Touch

- Alte Münzen, Zahnräder oder kleine Metallobjekte für einen Industrial-Look

- Halbedelsteine wie Amethyst oder Quarz für einen Hauch von Luxus

„Die perfekte Oberfläche erkennt man nicht nur mit den Augen, sondern vor allem mit den Fingerspitzen.“

Der Weg zur spiegelglatten Oberfläche führt unweigerlich über das Schleifen. Und hier ist Systematik entscheidend. Beginnen Sie mit einer groben Körnung (z.B. 120) um Unebenheiten zu beseitigen und arbeiten Sie sich schrittweise hoch: 180, 240, 320, 400, bis hin zu 1000er oder sogar 3000er Körnung im Nassschliff für den finalen Poliergang. Jeden Schritt auszulassen, hinterlässt feine Kratzer, die erst nach dem Ölen oder Lackieren sichtbar werden – und dann ist es zu spät.

Kann ein River Table nachhaltig sein?

Absolut, wenn man auf die Details achtet. Suchen Sie nach Holz aus regionaler, zertifizierter Forstwirtschaft (FSC oder PEFC-Siegel). Anstatt makelloser Bohlen können Sie bewusst Holz mit Rissen, Ästen oder „Fehlern“ verwenden – sogenanntes Charakterholz. Das reduziert nicht nur Abfall, sondern verleiht dem Tisch eine einzigartige Geschichte. Bei Harzen gibt es mittlerweile ökologischere Alternativen, wie die Produkte von Super Sap, die einen Teil der erdölbasierten Komponenten durch biobasierte Rohstoffe ersetzen.