Epoxidharz-Tische selber machen: Die brutal ehrliche Anleitung aus der Werkstatt

Ich steh oft in meiner Werkstatt und hab diese wunderschönen, alten Holzbohlen vor mir. Eiche, Esche, Nussbaum – du kennst das. Manche sind makellos, andere haben tiefe Risse, riesige Astlöcher oder eine wilde, natürliche Kante. Früher? Ganz ehrlich, solche Stücke wären oft als B-Ware aussortiert oder direkt zu Brennholz verarbeitet worden. Aber heute sehen wir das zum Glück anders. Wir haben gelernt, genau diese vermeintlichen „Fehler“ zu lieben. Sie erzählen die Geschichte eines Baumes. Und mit Epoxidharz können wir diese Geschichten nicht nur bewahren, sondern sie zum absoluten Hingucker machen.

Inhaltsverzeichnis

- 0.1 Die Basics: Warum Holz und Harz (meistens) beste Freunde sind

- 0.2 Schritt für Schritt zum Unikat: Ab in die Werkstatt!

- 0.2.1 1. Holzauswahl und die richtige Vorbereitung

- 0.2.2 2. Die Schalung bauen: Eine dichte Wanne für das Harz

- 0.2.3 3. Versiegeln: Der wichtigste Schritt gegen Blasen!

- 0.2.4 4. Der Guss: Jetzt kommt der große Moment

- 0.2.5 5. Aushärtung: Einfach mal die Zeit arbeiten lassen

- 0.2.6 6. Veredelung: Vom Rohling zum Schmuckstück

- 0.2.7 7. Der Oberflächenschutz: Die Qual der Wahl

- 0.3 Sicherheit zuerst: Das ist nicht verhandelbar!

- 0.4 Was du wirklich brauchst: Eine ehrliche Einkaufsliste

- 1 Bildergalerie

Klar, diese „River Tables“ sind gerade total angesagt und man sieht sie überall. Aber die Idee, Holzrisse mit Harz zu füllen, ist viel mehr als nur ein kurzer Trend. Es ist eine anspruchsvolle Handwerkstechnik, die einiges an Wissen und vor allem Sorgfalt verlangt. Ich will dir hier keine polierten Hochglanzfotos zeigen und so tun, als wäre das ein entspanntes Projekt für einen Samstagnachmittag. Ist es nicht. Ich möchte dir lieber ehrlich und Schritt für Schritt erklären, wie’s wirklich funktioniert – mit allen Hürden, den wichtigen Sicherheitsregeln und den Tipps, die ich über Jahre in der Praxis gesammelt habe.

Die Basics: Warum Holz und Harz (meistens) beste Freunde sind

Bevor wir auch nur einen Tropfen Harz anmischen, müssen wir die beiden Hauptdarsteller verstehen. Das ist die Grundlage für jede gute Arbeit. Ohne dieses Wissen stocherst du im Nebel und ärgerst dich später über Fehler, die du locker hättest vermeiden können.

Das Holz: Ein lebendiger Charakterkopf

Holz ist niemals wirklich „tot“. Selbst als Bohle in deiner Werkstatt atmet es weiter. Es nimmt Feuchtigkeit aus der Luft auf und gibt sie wieder ab. Dabei dehnt es sich aus und zieht sich zusammen. Dieses „Arbeiten“ ist für uns super wichtig. Für die Arbeit mit Epoxidharz zählt vor allem eins: die Restfeuchte. Das Holz muss technisch getrocknet sein, idealerweise auf einen Wert zwischen 8 und 12 Prozent. Frag da am besten direkt beim Holzhändler nach. Ist das Holz zu feucht, kann das Harz später Probleme machen – es haftet nicht richtig oder das Holz arbeitet so stark, dass alles reißt.

Und dann ist da noch die Sache mit der Luft. Holz ist porös, voller winziger Kanäle. Wenn wir flüssiges Harz darüber gießen, verdrängt es die Luft in diesen Poren. Die Luft will raus und steigt als kleine Bläschen im Harz auf. Das ist der Hauptgrund für diese unschönen Blasenlandschaften in misslungenen Projekten. Deshalb, und ich kann es nicht oft genug sagen, ist das Versiegeln des Holzes vor dem eigentlichen Guss so verdammt wichtig.

Das Epoxidharz: Mehr als nur ein flüssiger Füller

Epoxidharz ist immer ein Zweikomponentensystem: Da ist das Harz selbst (Komponente A) und der Härter (Komponente B). Erst wenn du beides im exakt richtigen Verhältnis mischst, startet eine chemische Reaktion, die Wärme erzeugt. Man nennt das eine exotherme Reaktion. Das zu wissen, ist entscheidend.

Für unsere Tische brauchen wir ein sogenanntes „Gießharz“ oder „Deep Pour Resin“. Diese Harze sind extra dafür gemacht, in dicken Schichten gegossen zu werden. Ihre Reaktion verläuft langsamer und erzeugt weniger Hitze. Würdest du ein billiges, schnell härtendes Laminierharz nehmen, würde es bei einer Gießhöhe von 5 cm buchstäblich anfangen zu kochen. Das Ergebnis: Risse, eine fiese gelbe Farbe und im schlimmsten Fall sogar Brandflecken im Holz. Die Wahl des richtigen Harzes ist also keine Kleinigkeit, sondern die Basis für den Erfolg.

Achte auf Produkte von bekannten Spezialisten, die technische Datenblätter mitliefern. Dort stehen wichtige Infos wie die maximale Gießhöhe, das Mischungsverhältnis und die Aushärtezeit. Das sind keine vagen Empfehlungen, sondern knallharte Anweisungen.

Schritt für Schritt zum Unikat: Ab in die Werkstatt!

So, genug Theorie. Jetzt wird’s praktisch. Nimm dir Zeit, denn jeder Schritt baut auf dem vorherigen auf. Pfusch an einer Stelle, und du zahlst später den Preis dafür.

1. Holzauswahl und die richtige Vorbereitung

Alles fängt mit der perfekten Bohle an. Such dir ein Stück aus, das dich anspricht. Die Form des Risses oder der Kante gibt später das Design vor. Ob robuste Eiche, helle Esche oder edler Nussbaum – das ist reiner Geschmack. Wichtig ist nur, wie gesagt, die Trockenheit.

Die Bohle muss als Erstes plan gehobelt werden. In einer Profi-Werkstatt machen das Abrichthobel und Dickenhobel. Für Heimwerker ist eine selbstgebaute Frässchablone mit einer Oberfräse eine geniale Alternative. Damit bekommst du die Oberfläche auf beiden Seiten perfekt eben. Das ist entscheidend, damit der Tisch später nicht kippelt und die Harzschicht überall gleich dick ist.

Jetzt werden die Kanten des „Flusses“ gesäubert. Lose Rinde und bröseliges Holz müssen restlos weg. Ich nehme dafür oft einen kleinen Stechbeitel und eine Drahtbürste. Die Kanten müssen sauber und fest sein, damit das Harz eine gute Verbindung eingehen kann. Ein leichtes Anschleifen hilft, aber bewahre die natürliche, unregelmäßige Form.

2. Die Schalung bauen: Eine dichte Wanne für das Harz

Das flüssige Harz braucht eine Form, bis es fest ist. Diese Schalung bauen wir meistens aus melaminharzbeschichteten Spanplatten – die kennst du, das sind diese glatten, weißen Platten aus dem Möbelbau. Der Vorteil: Epoxidharz haftet daran kaum. Du bekommst sie in jedem Baumarkt.

Die Schalung muss 100%ig dicht sein. Epoxidharz ist anfangs dünnflüssig wie Wasser und findet jede noch so winzige Lücke. Glaub mir, das ist eine riesige Sauerei, wenn es dir unten rausläuft. Die Fugen der Schalung dichten wir deshalb super sorgfältig mit Sanitär-Silikon ab. Einmal mit dem Finger drüberziehen, damit die Naht schön glatt wird. Und dann: Geduld haben und das Silikon komplett aushärten lassen.

Kleiner Tipp für extra Sicherheit: Klebe die Innenseiten zusätzlich mit einem speziellen Trennband (z.B. „Tuck Tape“) ab oder behandle sie mit Trennwachs. Das macht das Ausformen später zum Kinderspiel. Leg dann die Bohle in die Form und fixiere sie. Oft beschwere ich das Holz mit Gewichten, damit es beim Gießen nicht aufschwimmt, und sichere es zusätzlich seitlich mit Schraubzwingen.

3. Versiegeln: Der wichtigste Schritt gegen Blasen!

Das ist der Schritt, den Anfänger am liebsten überspringen – und sich dann über ein Meer aus Luftblasen ärgern. Wir haben ja gelernt: Holz atmet Luft aus. Um das zu verhindern, müssen wir die Poren versiegeln.

Misch dafür eine kleine Menge deines Gießharzes an. Mit einem Pinsel trägst du eine dünne Schicht auf alle Flächen auf, die später mit Harz in Berührung kommen – also die Kanten des Risses und auch den Boden der Schalung. Du wirst sehen, wie das Holz das Harz förmlich in sich aufsaugt. Manchmal braucht es nach ein paar Stunden sogar eine zweite Schicht. Lass diese Versiegelung dann mindestens 12 Stunden aushärten, bis sie nicht mehr klebt.

4. Der Guss: Jetzt kommt der große Moment

Die ideale Raumtemperatur liegt bei konstanten 20-22 °C. Ist es kälter, wird das Harz zähflüssig und härtet schlecht aus. Ist es zu warm, kann die chemische Reaktion außer Kontrolle geraten.

Bevor du gießt, musst du natürlich wissen, wie viel Harz du überhaupt brauchst. Das ist die größte Kostenfalle! Aber keine Sorge, die Berechnung ist simpel:

Formel: Länge (cm) x Breite (cm) x Tiefe (cm) / 1000 = Benötigte Liter Harz

Ein kleines Beispiel: Dein Riss ist 100 cm lang, im Schnitt 10 cm breit und 4 cm tief. Die Rechnung lautet: 100 x 10 x 4 = 4000. Geteilt durch 1000 ergibt das 4 Liter Harz. Gutes Gießharz kostet dich zwischen 25 € und 40 € pro Liter. Du kannst also allein für den „Fluss“ mit 100 € bis 160 € rechnen. So hast du eine realistische Hausnummer.

Das Mischen selbst ist eine kleine Wissenschaft. Nutze eine digitale Waage. Das Mischverhältnis (z.B. 100:45 nach Gewicht) muss exakt stimmen. Mische langsam, aber gründlich für mindestens 3-5 Minuten. Kratze dabei immer wieder den Boden und die Wände des Mischbechers ab. Profis nutzen die „Zwei-Becher-Methode“: Nach dem ersten Mischen kippst du alles in einen zweiten, sauberen Becher und mischst nochmal durch. Warum das so wichtig ist? Damit verhinderst du, dass unvermischtes Harz vom Rand des ersten Bechers in deinen Guss gelangt und dort für immer klebrig bleibt. Das ist ehrlich gesagt der häufigste Fehler, der Projekte ruiniert!

Farbe ins Spiel bringen

Willst du einen farbigen Fluss? Kein Problem. Dafür gibt es spezielle Epoxidharz-Pigmente. Es gibt zwei Hauptarten:

- Flüssigpigmente: Ein paar Tropfen genügen für einen transparenten, durchscheinenden Farbeffekt. Perfekt für einen dezenten Look.

- Pulverpigmente (z.B. Metallic- oder Perlglanzpigmente): Ein paar Gramm davon ergeben einen satten, blickdichten Effekt mit oft faszinierenden Verwirbelungen.

Ganz wichtig: Mische die Pigmente in die fertig angemischte Harz-Härter-Mischung. Und mein Rat: Teste die Farbe immer erst an einer winzigen Menge Harz, bevor du literweise einfärbst! Die Wirkung ist oft intensiver, als man denkt.

Jetzt zum Gießen: Beachte die maximale Gießhöhe deines Harzes! Meist liegt sie zwischen 2 und 5 cm. Ist dein Riss tiefer, musst du in mehreren Schichten gießen. Gieß die erste Schicht, warte die vom Hersteller angegebene Zeit (oft 12-24 Stunden), und gieß dann die nächste. Das Harz sollte dann noch leicht klebrig sein, damit sich die Schichten perfekt verbinden.

Nach dem Gießen steigen unweigerlich ein paar Blasen auf. Die entfernst du am besten mit einem kleinen Gasbrenner oder einem Heißluftföhn. Geh mit der Hitze schnell und mit etwas Abstand über die Oberfläche. Die Wärme lässt die Blasen platzen. Aber Achtung: zu viel Hitze an einer Stelle schadet dem Harz! Und hab für alle Fälle immer einen Feuerlöscher griffbereit.

5. Aushärtung: Einfach mal die Zeit arbeiten lassen

Jetzt ist Geduld gefragt. Decke dein Werkstück mit einer Platte oder Folie ab, um es vor Staub zu schützen. Lass es dann einfach in Ruhe. Je nach Harz und Temperatur dauert es 3 bis 7 Tage, bis die Platte fest genug für die weitere Bearbeitung ist. Die volle chemische Belastbarkeit, die auch für Möbeloberflächen nach Industriestandards gefordert wird, ist oft erst nach 2 bis 3 Wochen erreicht.

6. Veredelung: Vom Rohling zum Schmuckstück

Nach dem Aushärten befreist du die Platte aus der Schalung. Die überstehende Harzschicht muss jetzt wieder plan gefräst werden – die Oberfräse mit der Frässchablone leistet hier erneut beste Dienste. Nun beginnt der anstrengendste Teil: das Schleifen. Hier trennt sich die Spreu vom Weizen.

Eine spiegelglatte Oberfläche erfordert systematisches Schleifen mit immer feinerer Körnung. Ich starte meist mit Körnung 80, um die Frässpuren zu beseitigen. Dann arbeite ich mich hoch: 120, 180, 240, 320, 400. Bei jedem Schleifgang müssen die Kratzer des vorherigen komplett verschwinden. Arbeite gründlich und ohne viel Druck. Ein kleiner Trick: Wische die Oberfläche zwischen den Schleifgängen mit einem feuchten Tuch ab. Das entfernt den Staub und du siehst sofort, wo du noch arbeiten musst.

7. Der Oberflächenschutz: Die Qual der Wahl

Für einen Tisch, der täglich genutzt wird, gibt es zwei gängige Methoden, die beide ihre Fans haben.

Die eine Option ist ein Hartwachsöl. Das ist mein persönlicher Favorit für Wohnzimmertische. Es feuert die Holzmaserung wunderschön an, schützt Holz und Harz und fühlt sich vor allem herrlich natürlich an. Der riesige Vorteil: Kleine Kratzer kannst du später ganz einfach lokal anschleifen und nachölen. Die Oberfläche ist also reparaturfreundlich. Achte darauf, ein Produkt zu wählen, das für den Kontakt mit Lebensmitteln geeignet ist – oft erkennbar an der Kennzeichnung für Kinderspielzeug-Sicherheit.

Die Alternative ist ein 2K-Polyurethanlack. Das Zeug ist quasi eine Panzerung. Es erzeugt eine extrem harte, widerstandsfähige und kratzfeste Schicht. Ideal für einen stark beanspruchten Küchentisch oder in der Gastronomie. Der Nachteil: Es fühlt sich ein bisschen wie Kunststoff an, und wenn doch mal eine tiefe Schramme reinkommt, ist die Reparatur sehr aufwendig. Für den gemütlichen Wohnbereich ist mir das oft zu steril, aber das ist reine Geschmackssache.

Sicherheit zuerst: Das ist nicht verhandelbar!

Ich kann es nicht oft genug wiederholen: Epoxidharz ist Chemie. Der sorglose Umgang damit kann deine Gesundheit ruinieren. Ein Kollege von mir hat das mal auf die leichte Schulter genommen und leidet heute unter einer Kontaktallergie, die ihn bei seiner Arbeit massiv einschränkt. Nimm das also bitte ernst.

- Atemschutz: Beim Mischen und Gießen entstehen Dämpfe. Trage unbedingt eine Atemschutzmaske mit einem A2-Filter. Beim Schleifen entsteht feiner Staub, der in die Lunge geht. Hier brauchst du einen Partikelfilter (P2 oder FFP2). Am besten ist eine Kombimaske (A2P2).

- Augenschutz: Ein Spritzer Harz im Auge ist extrem gefährlich. Eine dicht schließende Schutzbrille ist Pflicht!

- Handschuhe: Benutze Nitrilhandschuhe. Latex ist nicht beständig und kann Allergien auslösen.

- Hautkontakt: Vermeide jeglichen Hautkontakt. Wenn doch was auf die Haut kommt, nicht mit Lösungsmitteln, sondern mit Wasser und Seife oder speziellen Hautreinigern abwaschen.

- Belüftung: Arbeite nur in einem gut belüfteten Raum, am besten in der Garage bei offenem Tor.

Was du wirklich brauchst: Eine ehrliche Einkaufsliste

Ein solcher Tisch ist kein günstiges Vergnügen. Gutes, niedrigviskoses und UV-stabiles Gießharz ist der teuerste Posten. Hier ist eine grobe Übersicht, damit du planen kannst:

- Gießharz: Rechne mit 25-40 € pro Liter. Die benötigte Menge hängt von deinem Projekt ab (siehe Formel oben).

- Holzbohle: Sehr variabel, von 50 € für ein kleineres Stück Esche bis über 500 € für eine große Nussbaumbohle.

- Schalungsmaterial: Melaminbeschichtete Spanplatten (ca. 15-20 €/m²), eine Kartusche Silikon (ca. 5-8 €), optional Trennband (ca. 10 €/Rolle).

- Verbrauchsmaterial: Nitrilhandschuhe, Mischeimer, Rührstäbe, Pinsel, eine Packung Schleifpapier in verschiedenen Körnungen (rechne mal mit 30-50 €).

- Sicherheitsausrüstung: Eine gute Atemschutzmaske kostet zwischen 30 € und 50 €, Schutzbrille ca. 10 €.

- Oberflächenfinish: Eine Dose Hartwachsöl (ca. 25-40 €) oder 2K-Lack.

Also, ist das ein Projekt für einen blutigen Anfänger? Mit großer Sorgfalt, guter Recherche und der strikten Einhaltung der Sicherheitsregeln: Ja. Aber erwarte bitte nicht, dass der erste Versuch perfekt wird. Mein Rat: Fang mit einem kleinen Servierbrett oder einem Probestück an, um ein Gefühl für das Material zu bekommen. Das ist keine Schande, sondern schlaues Handwerk. So lernt man. Und am Ende hältst du ein Möbelstück in den Händen, das wirklich eine Geschichte erzählt. Deine eigene.

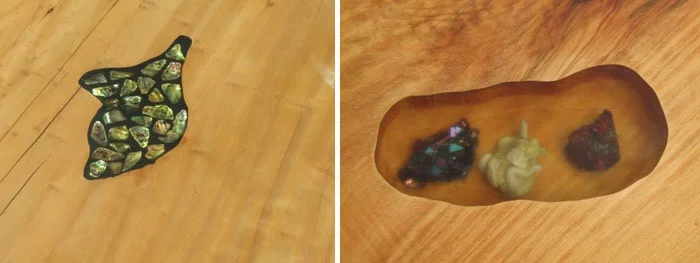

Bildergalerie

Gießharz (Niedrigviskos): Das ist dein Arbeitstier für tiefe Vergüsse wie bei einem River Table. Es ist dünnflüssig, entlüftet von selbst sehr gut und hat eine lange Verarbeitungszeit (Topfzeit). Marken wie Dipon oder Ecopoxy bieten hier spezielle „Deep Pour“-Systeme an, die für Schichtdicken von über 5 cm optimiert sind.

Laminierharz (Hochviskos): Dieses Harz ist zähflüssiger und härtet schneller aus. Es ist perfekt für dünne Versiegelungsschichten (Seal Coats), um das poröse Holz vor dem eigentlichen Guss abzudichten, aber ungeeignet für dicke Schichten, da es sonst überhitzen und Risse bilden kann.

Für einen makellosen River Table ist die Kombination oft der Schlüssel zum Erfolg.

„Der häufigste Fehler, den ich bei Anfängern sehe? Ungeduld. Epoxidharz ist kein Sprint, es ist ein Marathon. Jeder Schritt, von der Vorbereitung des Holzes bis zum finalen Polieren, braucht seine Zeit.“ – Zitat eines erfahrenen Tischlers

Diese Weisheit bewahrheitet sich vor allem bei der Aushärtung. Auch wenn sich die Oberfläche nach 24 Stunden fest anfühlt, ist das Harz chemisch noch nicht voll belastbar. Gib dem Tisch mindestens 7 Tage Zeit, bevor du ihn schleifst oder gar belastest. Diese Geduld zahlt sich in einer härteren, kratzfesteren Oberfläche aus.

Ein perfekt gegossener Tisch ist nur die halbe Miete. Der wahre Glanz und die professionelle Haptik entstehen erst durch das Finish – und das ist reine Fleißarbeit. Bereite dich auf viele Stunden Schleifen vor!

- Der Grobschliff: Beginne, nachdem das Harz vollständig ausgehärtet ist, mit einer Körnung von ca. 120, um die Oberfläche zu ebnen. Ein guter Exzenterschleifer ist hier unerlässlich.

- Die Feinarbeit: Arbeite dich schrittweise durch die Körnungen nach oben: 240, 400, 800, 1500, bis hin zu 3000. Jeder Schritt entfernt die Kratzer des vorherigen. Lass keinen Schritt aus!

- Die Politur: Nach dem Feinstschliff kommt die Polierpaste. Spezielle Polituren für Kunststoffe oder Autolacke, z.B. von 3M oder Festool, bringen den spiegelglatten Tiefenglanz zum Vorschein.

Erst diese finale Behandlung verwandelt dein Werkstück von einem DIY-Projekt in ein echtes Designerstück.

Wie entstehen die faszinierenden Farbeffekte im Harz?

Die Magie liegt in den Pigmenten! Für die typischen, schimmernden „Flussläufe“ sind Metallic-Pulverpigmente (z.B. von Koloro oder Black Diamond) die erste Wahl. Sie werden sparsam in das angemischte Harz eingerührt und erzeugen durch ihre Bewegung beim Aushärten einzigartige Muster. Für kräftige, aber transparente Farben eignen sich konzentrierte Flüssigfarbstoffe. Ein Geheimtipp für besondere Akzente: Phosphoreszierende Pigmente, die im Dunkeln leuchten. Wichtig ist aber immer: Weniger ist mehr! Beginne mit einer winzigen Menge, um die Transluzenz des Harzes nicht zu zerstören.