Holz biegen wie die Profis: So geht Formverleimung wirklich!

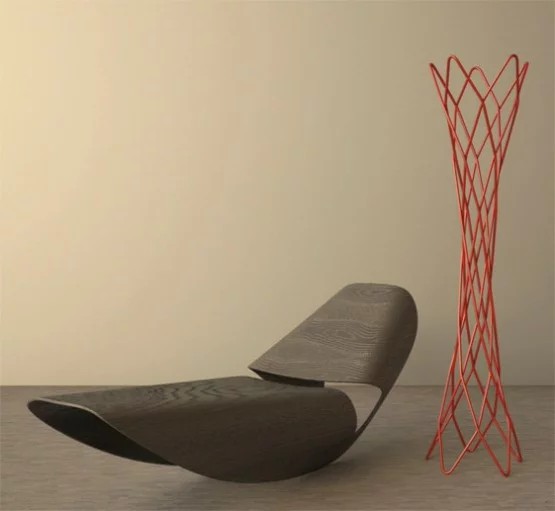

Ist dir schon mal ein Möbelstück untergekommen, das so elegant geschwungen war, dass du dich gefragt hast: „Wie zum Teufel haben die das gemacht?“ Mir ging es neulich so bei einem Sessel, der aussah wie eine riesige, sanfte Muschel – scheinbar aus einem einzigen Stück Holz geformt. Meine erste Reaktion war nicht die eines Designers, sondern die eines Handwerkers mit Herzblut: „Wow, saubere Arbeit. Da steckt richtig was dahinter.“

Inhaltsverzeichnis

- 0.1 Alles beginnt mit dem Holz (und dem richtigen Kleber)

- 0.2 Der Prozess: Von der Idee zur fertigen Form

- 0.3 Dein erstes Projekt: Ein gebogenes Tablett selbst gemacht!

- 0.4 Der Feinschliff: Vom Rohling zum Schmuckstück

- 0.5 Wenn’s mal schiefgeht: Typische Probleme & Lösungen

- 0.6 Der Wert hinter der Form

- 1 Inspirationen und Ideen

Nach über 30 Jahren in der Werkstatt weiß ich: Je einfacher etwas aussieht, desto komplexer ist oft die Technik dahinter. Und genau diese Technik, die Formverleimung, möchte ich dir heute mal näherbringen. Nicht wie in einem staubtrockenen Lehrbuch, sondern so, wie ich es einem neugierigen Freund in meiner Werkstatt erklären würde. Wir schauen uns alles an: vom richtigen Holz bis zu den kleinen Tricks, die am Ende den Unterschied machen.

Alles beginnt mit dem Holz (und dem richtigen Kleber)

Vergiss das dicke Sperrholz aus dem Baumarkt. Für echte Formteile brauchen wir hauchdünne Holzblätter, sogenannte Furniere. Die Wahl des Holzes ist hier schon die halbe Miete.

Traditionell arbeiten wir hier in Mitteleuropa unheimlich gern mit Buche. Sie ist hart, aber gleichzeitig zäh und elastisch – eine Traumkombination. Schon die alten Meister des Bugholz-Handwerks wussten, dass sich Buche unter Dampf extrem gut biegen lässt. Für uns ist aber noch wichtiger: Sie lässt sich super verleimen und hat eine ruhige, feine Maserung, die nach dem Pressen kaum noch „arbeitet“.

Eine fantastische Alternative, besonders bekannt aus dem skandinavischen Design, ist Birke. Sie ist leichter als Buche, strahlt mit ihrer hellen Farbe eine wunderbare Freundlichkeit aus und ihre gleichmäßigen Fasern machen sie zur Heldin bei engen Kurven. Sie reißt einfach nicht so schnell. Ahorn ginge auch, ist aber oft deutlich teurer und ein bisschen zickiger in der Verarbeitung.

Übrigens, wir reden hier von Schälfurnieren, die quasi wie eine riesige Küchenrolle vom Baumstamm „abgeschält“ werden. Die typischen Dicken liegen zwischen 0,6 und 1,5 Millimetern. Die Faustregel ist einfach: Dünneres Furnier schafft engere Radien, dickeres Furnier gibt schneller Stabilität.

Der Leim: Der unsichtbare Held

Das beste Holz nützt dir gar nichts, wenn der Leim nicht mitspielt. Der normale Weißleim aus der Bastelflasche ist hierfür absolut tabu, der würde unter der Spannung einfach aufgeben. Wir brauchen Kraftpakete!

In der Profi-Werkstatt kommen oft spezielle Harnstoff-Formaldehyd-Leime zum Einsatz, die unter Hitze und Druck aushärten und bombenfest werden. Aber keine Sorge, es gibt eine super Alternative für Heimwerker: PUR-Leim (Polyurethanleim). Den bekommst du im gut sortierten Baumarkt oder online, eine Flasche Ponal PUR-Leim kostet um die 12-15 Euro. Der große Vorteil: Er ist wasserfest (D4-Norm) und schäumt beim Aushärten leicht auf, was winzige Lücken verzeiht. Perfekt für die ersten Versuche!

Ein typischer Anfängerfehler ist der Leimauftrag. Zu viel davon quillt an den Seiten raus und sorgt für eine riesige Sauerei. Zu wenig Leim… und das ganze Teil fällt dir später auseinander. Also immer schön gleichmäßig mit einem Spachtel oder einer kleinen Rolle auftragen.

Der Prozess: Von der Idee zur fertigen Form

Jetzt wird’s spannend. Die eigentliche Magie passiert im Zusammenspiel von Form, Vorbereitung und dem finalen Pressen. Hier ist Sorgfalt alles!

Schritt 1: Die Form – Das Herzstück des Ganzen

Bevor wir auch nur ein Furnier anrühren, bauen wir eine Form. Sie ist das Negativ deines späteren Werkstücks und besteht aus einem Positiv- (dem Kern) und einem Negativteil (der Hülle). Für Einzelstücke oder Prototypen ist MDF oder Multiplex-Sperrholz dein bester Freund.

Du sägst die grobe Kontur aus mehreren Platten, verleimst sie zu einem dicken Block und arbeitest dann mit Raspel, Feile und viel Schleifpapier die perfekte Rundung heraus. Das ist eine staubige, aber unheimlich befriedigende Arbeit. Jede Delle in der Form siehst du später gnadenlos im Ergebnis. Also: schleifen, schleifen, schleifen, bis die Oberfläche spiegelglatt ist. Kleiner Tipp: Versiegle die Form danach mit einem Lackrest, damit der austretende Leim nicht festklebt.

Schritt 2: Das Pressen – Mit roher Kraft oder cleverer Technik

Nach dem Leimauftrag muss es zügig gehen. Du hast je nach Leim und Temperatur nur 10 bis 20 Minuten Zeit, dein Furnierpaket in die Form zu bekommen. Die Furniere legst du dabei immer kreuzweise übereinander, also die Maserung einer Schicht im 90-Grad-Winkel zur nächsten. Das ist das Geheimnis von Sperrholz und gibt dem Teil eine unglaubliche Stabilität.

So, und wie kommt jetzt der Druck drauf? Profis haben riesige hydraulische oder sogar Hochfrequenzpressen. Eine geniale Methode ist auch die Vakuumpresse, bei der das Teil in einen Foliensack kommt und die Luft abgesaugt wird. Der atmosphärische Druck presst die Furniere dann mit unfassbarer Kraft (rund 10 Tonnen pro Quadratmeter!) in die Form.

Aber ganz ehrlich, wer hat das schon zu Hause? Keine Panik, es geht auch einfacher! Für viele Projekte reicht die „Schraubzwingen-Methode“. Dafür brauchst du einfach nur deine zweiteilige MDF-Form und… viele, viele stabile Schraubzwingen. Du legst das eingeleimte Furnierpaket dazwischen und ziehst die Zwingen dann langsam und abwechselnd an, am besten von der Mitte der Biegung nach außen. So verteilt sich der Druck gleichmäßig. Das ist die absolute Low-Budget-Lösung und funktioniert für kleinere Projekte erstaunlich gut.

Egal welche Methode, jetzt heißt es: Warten! Mindestens 12, besser 24 Stunden muss das Teil in der Presse bleiben. Ungeduld ist hier dein größter Feind. Nimmst du es zu früh raus, federt es ein Stück zurück und deine schöne Form ist dahin.

Dein erstes Projekt: Ein gebogenes Tablett selbst gemacht!

Lust bekommen, es selbst auszuprobieren? Perfekt! Ein Stuhl ist für den Anfang vielleicht etwas zu ambitioniert (Stichwort Sicherheit!), aber ein kleines, schickes Tablett ist das ideale Einsteigerprojekt.

Was du brauchst (eine grobe Schätzung):

- Birkenfurnier (1 mm dick): ca. 1 m², gibt’s in Holz-Onlineshops für ca. 15-25 €

- PUR-Leim: 1 Flasche, ca. 12 €

- MDF-Platte (19 mm dick): Ein Reststück aus dem Baumarkt, ca. 5-10 €

- Schraubzwingen: So viele du hast! Mindestens 6-8 Stück.

Und so geht’s, ganz einfach: 1. Form bauen: Zeichne eine sanfte Kurve auf deine MDF-Platte und säge sie mit der Stichsäge aus. Das ergibt dein Positiv- und Negativteil. Schleife die Schnittkanten schön glatt. 2. Furnier zuschneiden: Schneide 5 bis 6 Lagen deines Birkenfurniers auf die Größe deines Tabletts zu (plus etwas Überstand an allen Seiten). 3. Leimen & Stapeln: Trag den PUR-Leim zügig auf jede Schicht auf und denke daran, die Maserung immer abwechselnd längs und quer zu legen. 4. Pressen: Leg das Paket zwischen deine MDF-Formen und zieh die Schraubzwingen fest. Fang in der Mitte an und arbeite dich zu den Rändern vor. 5. Warten: Lass das Ganze 24 Stunden in Ruhe aushärten. 6. Freuen: Nach dem Auspacken kannst du die überstehenden Ränder absägen und die Kanten schleifen. Voilà, dein erstes selbstgemachtes Formholz-Objekt!

Der Feinschliff: Vom Rohling zum Schmuckstück

Das Teil aus der Presse zu holen, ist nur der halbe Weg. Die Veredelung macht aus einem guten Stück ein exzellentes. Zuerst werden die Ränder mit einer Oberfräse oder notfalls auch mit einer Stichsäge und viel Schleifarbeit sauber besäumt.

Dann kommt mein Lieblingsteil: das Schleifen. Vertrau mir, hier lohnt sich Geduld. Meine persönliche Empfehlung für eine perfekte Oberfläche: Immer in dieser Reihenfolge schleifen: Körnung 120, dann 180, dann 240. Niemals einen Schritt auslassen! Und der wichtigste Sensor sind nicht deine Augen, sondern deine Fingerkuppen. Streiche immer wieder über die Fläche, du spürst jede noch so kleine Unebenheit.

Die Oberfläche: Lack-Panzer oder Öl-Haut?

Jetzt musst du dich entscheiden. Es gibt quasi zwei Philosophien:

Die robuste Lösung: Lack. Ein guter 2-Komponenten-Lack bildet eine harte, fast unzerstörbare Schicht. Ideal für stark beanspruchte Flächen wie Tischplatten. Der Nachteil? Es fühlt sich ein bisschen nach Kunststoff an, das Holz ist komplett versiegelt und eine Reparatur ist aufwendig.

Die natürliche Variante: Öl und Wachs. Ein Hartwachsöl dringt tief ins Holz ein, schützt von innen und lässt die Poren atmen. Die Haptik ist unschlagbar – du fühlst das pure Holz. Kratzer lassen sich einfach lokal ausbessern. Dafür ist die Oberfläche etwas empfindlicher und freut sich über eine gelegentliche Nachpflege. Für ein Deko-Tablett meine absolute Empfehlung!

Wenn’s mal schiefgeht: Typische Probleme & Lösungen

Nicht jedes Projekt gelingt auf Anhieb. Das ist ganz normal. Hier sind ein paar Klassiker aus der Werkstattpraxis:

- Problem: Das Teil federt nach dem Pressen stark zurück.

Lösung: Das ist die Natur des Holzes. Profis „überbiegen“ das Holz deshalb gezielt, bauen die Form also etwas kurviger als das Endresultat sein soll. Das ist reine Erfahrungssache, die man mit jedem Projekt verbessert. - Problem: Die Furnierschichten lösen sich an einer Stelle.

Lösung: Meist ein Leimfehler (zu lange gewartet, zu wenig Druck). Da gibt es leider keine einfache Reparatur. Das ist eine harte, aber wichtige Lektion in Sachen Sorgfalt und der Grund, warum tragende Teile wie Stuhlbeine absolute Profisache sind.

Ich erinnere mich noch gut an meine Anfangszeit. Da dachte ich auch mal: „Ach, ein paar Stunden weniger in der Presse werden schon reichen.“ Falsch gedacht! Das Ergebnis war ein verzogenes, unbrauchbares Stück. Man lernt es auf die harte Tour, aber man lernt es für immer.

Der Wert hinter der Form

Wenn ich mir heute diesen eleganten, muschelförmigen Sessel ansehe, sehe ich mehr als nur ein schönes Möbel. Ich sehe die Stunden des Formenbaus, das Fingerspitzengefühl bei der Holzauswahl und den Respekt vor dem Material. Moderne Technik macht heute Dinge möglich, von denen frühere Tischlergenerationen nur träumen konnten. Aber die Grundlagen – Geduld, Präzision und ein tiefes Verständnis für Holz – sind und bleiben zeitlos. Und das ist es, was wahre Handwerkskunst ausmacht.

Inspirationen und Ideen

Welcher Leim ist der Champion für Formverleimungen?

Während ein guter D3-Weißleim (PVAC), wie der klassische Ponal Express, für einfache Projekte ausreicht, schwören Profis bei komplexen Formen auf Harnstoff-Formaldehyd-Leime (UF-Leime). Der Grund: Sie härten durch eine chemische Reaktion und nicht durch Wasserverdunstung. Das sorgt für eine extrem harte, wasserfeste Leimfuge, die der Spannung im Holz besser standhält und praktisch kein „Kriechen“ zulässt – die Form bleibt also exakt so, wie sie aus der Presse kommt.

Der DIY-Weg: Vakuumpressen. Mit einem Set, wie es zum Beispiel Roarockit für den Skateboardbau anbietet, kann man mit einer Handpumpe und einem robusten Sack erstaunlichen Druck erzeugen. Perfekt für den Einstieg und filigrane Objekte.

Der Profi-Weg: Hydraulikpressen. Hier wirken mehrere Tonnen Druck absolut gleichmäßig auf die Form. Das ist die Königsklasse für Serienfertigung und große, stark beanspruchte Teile wie Sitzschalen.

Das Prinzip ist in beiden Fällen das gleiche: Maximaler, gleichmäßiger Druck zwingt die Leimschichten zu einer untrennbaren Einheit.

Ein perfekt formverleimtes und geschliffenes Holzstück fühlt sich nicht wie ein toter Werkstoff an, sondern fast wie eine von der Natur geformte Haut – ohne Kanten, ohne Anfang, ohne Ende.

- Enorme Stabilität auch bei geringer Dicke.

- Verhindert, dass das Holz später reißt oder sich verzieht.

Das Geheimnis dahinter? Die Kreuzverleimung. Die Furnierblätter werden nicht alle in der gleichen Faserrichtung verleimt, sondern abwechselnd um 90 Grad gedreht. So sperren sich die Schichten gegenseitig und die Kräfte im Holz werden neutralisiert.

Ein Stück Designgeschichte: Der legendäre Lounge Chair von Charles und Ray Eames wäre ohne Formverleimung undenkbar. Die elegant geschwungenen Schalen aus Schichtholz (oft Nussbaum oder Palisander) sind das perfekte Beispiel für die Symbiose aus Technik und Ästhetik. Die Eames perfektionierten das Verfahren in den 1940er Jahren und zeigten der Welt, dass industriell gefertigte Möbel organisch, warm und unglaublich bequem sein können.

Die Magie der Formverleimung findet sich an überraschenden Orten. Denken Sie an die dynamischen Kurven eines Skateboard-Decks, das für maximale Belastbarkeit und Flexibilität Schicht für Schicht gepresst wird. Oder an die Resonanzkörper von Akustikgitarren, bei denen die gewölbte Form den Klang maßgeblich prägt. Selbst in der Architektur werden gebogene Träger und Verkleidungen aus Schichtholz gefertigt, um organische und gleichzeitig hochstabile Strukturen zu schaffen.

Schon 1859 perfektionierte Michael Thonet das Bugholzverfahren, bei dem massives Buchenholz unter Dampf gebogen wurde, um seinen berühmten „Stuhl Nr. 14“ in Serie zu fertigen.

Obwohl Thonets Technik auf massivem Holz und Dampf basierte, legte sie den Grundstein für die Idee, Holz in unkonventionelle Formen zu zwingen. Die Formverleimung mit dünnen Furnieren war der nächste logische Schritt: Sie ermöglichte noch komplexere, dreidimensionale Krümmungen und eine Stabilität, die mit massivem Bugholz allein nicht zu erreichen war.

Einer der häufigsten Frustmomente: Man nimmt das Werkstück aus der Presse und es federt ein Stück zurück, der Bogen ist also nicht mehr so stark wie die Form. Dieses Phänomen nennt sich „Springback“ oder Rückfederung.

- Der Profi-Tipp: Bauen Sie Ihre Negativform bewusst mit einem etwas engeren Radius als dem gewünschten Endergebnis.

- Die Faustregel: Rechnen Sie je nach Holzart und Radius mit einer Rückfederung von 5-10 %. Dieses „Überbiegen“ kompensiert den Effekt.

- Besäumen: Zuerst werden überstehende Ränder mit einer Säge oder Oberfräse sauber abgetrennt.

- Schleifen, schleifen, schleifen: Man beginnt mit einer 80er-Körnung und arbeitet sich über 120er- bis hin zu einer 240er-Körnung für eine seidenglatte Oberfläche vor.

- Oberfläche versiegeln: Ein hochwertiges Hartwachs-Öl, wie das von Osmo, feuert die Maserung wunderschön an und bewahrt die natürliche Haptik.

Formverleimung ist nicht nur ästhetisch, sondern oft auch ökologisch die klügere Wahl. Statt eine geschwungene Form aufwendig aus einem dicken, massiven Holzblock zu fräsen (wobei ein Großteil des Materials zu Spänen wird), nutzt man hier dünne Furniere. Das bedeutet eine viel höhere Holzausbeute aus einem einzigen Baumstamm. Zudem entstehen so extrem stabile und gleichzeitig leichte Bauteile, was Material spart.