PET-Recycling auf links gedreht: Was diese neue Enzym-Technik wirklich draufhat

Jeden Tag stehe ich in unserer Anlage und blicke auf diese riesigen Berge von Plastik. Genauer gesagt: PET-Flaschen. Tausende davon, aus dem ganzen Land. Ganz ehrlich, als Meister für Kreislaufwirtschaft habe ich in den letzten Jahrzehnten schon viele Recycling-Methoden kommen und gehen sehen. Wir sortieren, wir schreddern, wir schmelzen. Und trotzdem bleibt oft so ein schales Gefühl zurück.

Inhaltsverzeichnis

- 0.1 Warum unser altes Recycling oft nur die zweitbeste Lösung ist

- 0.2 Die neue Idee: Eine biologische Schere für Plastik

- 0.3 So läuft’s ab: Ein Blick in die Enzym-Recyclinganlage

- 0.4 Der ehrliche Vergleich: Altes Schmelzen vs. neue Enzyme

- 0.5 Herausforderungen und offene Fragen: Wo ist der Haken?

- 0.6 Was das für dich und mich bedeutet

- 1 Inspirationen und Ideen

Denn was wir meistens machen, ist kein echtes Recycling. Es ist Downcycling. Aus einer glasklaren Flasche wird eine graue Faser für einen Pullover oder Füllmaterial für Autositze. Das ist besser als die Müllverbrennung, keine Frage, aber es ist eben keine echte Kreislaufwirtschaft. Der Kreis schließt sich einfach nicht.

Deshalb verfolge ich schon seit einiger Zeit eine Entwicklung, die ursprünglich aus Frankreich kommt, mit riesigem Interesse. Es geht um Enzyme – winzige biologische Helferlein, die genau das tun könnten, was uns bisher nur schwer gelingt: PET-Plastik in seine originalen Bausteine zu zerlegen. So, dass daraus wieder eine neue, lupenreine Flasche in Lebensmittelqualität entstehen kann. Das ist nicht nur technische Spielerei. Es könnte die Art, wie wir über Kunststoff denken, von Grund auf verändern.

Aber wie bei jeder neuen Technik schaue ich als Praktiker ganz genau hin. Ich will wissen: Was kann sie wirklich? Wo sind die Haken? Und was bedeutet das für meinen Job und für uns alle? Setzen wir uns mal hin und schauen uns das Ganze ohne die üblichen Werbesprüche an.

Warum unser altes Recycling oft nur die zweitbeste Lösung ist

Um zu kapieren, warum diese neue Methode so ein Game-Changer sein könnte, müssen wir kurz über das Material selbst reden. PET ist im Grunde eine extrem lange Perlenkette. Jede „Perle“ ist ein Molekül, und bei PET wechseln sich zwei verschiedene Sorten immer ab. Diese langen, stabilen Ketten machen das Material so perfekt für Flaschen: leicht, bruchfest und klar.

Wenn wir diese Flaschen heute mechanisch recyceln, waschen und schreddern wir sie zu kleinen Schnipseln, den sogenannten „Flakes“. Dann schmelzen wir sie ein. Das Problem: Bei jeder Hitzeschlacht werden die Perlenketten ein bisschen kürzer. Sie brechen. Das Material verliert an Qualität, wird spröder und bekommt oft einen Grauschleier. Für eine neue Wasserflasche ist es dann nicht mehr rein genug.

Ein Beispiel aus der Praxis? Letztens hatten wir eine Charge knallroter Limoflaschen. Die haben uns eine ganze Ladung Recyclat ruiniert, alles bekam einen unschönen Rosastich. Solches Material ist dann nur noch für minderwertige Produkte zu gebrauchen. Aus dem Traum der Flasche-zu-Flasche-Wiedergeburt wird dann eher ein Autoteppich. Das ist der Alltag des Downcyclings.

Die neue Idee: Eine biologische Schere für Plastik

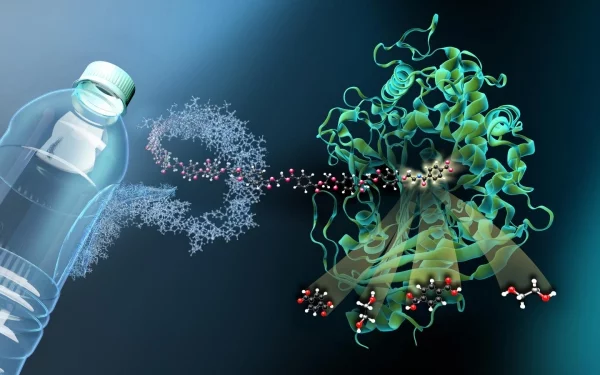

Und jetzt kommt die neue Technik ins Spiel, die von einigen cleveren Forschern entwickelt wurde. Sie haben ein Enzym optimiert, das wie eine winzige, hochspezialisierte Schere funktioniert. Diese biologische Schere ist darauf trainiert, nur die Verbindungen in der PET-Kette zu erkennen und sauber zu durchtrennen. Sie zerlegt die lange Perlenkette wieder in ihre beiden ursprünglichen Grundbausteine.

Das Geniale daran ist die Präzision. Das Enzym arbeitet bei relativ milden Temperaturen von etwa 70 Grad Celsius. Das ist zwar warm, aber kein Vergleich zum heißen Einschmelzen. Am Ende haben wir keinen zähen Kunststoffklumpen, sondern die reinen, ursprünglichen Monomere in flüssiger Form. Daraus kann die Industrie dann wieder brandneues PET herstellen, das von Ware aus Erdöl nicht zu unterscheiden ist. Der Kreis schließt sich wirklich.

Und das Beste daran: Dem Enzym sind Farben und viele Verunreinigungen total egal. Meine rosa gefärbte Charge? Wäre kein Problem gewesen. Das Enzym hätte sich einfach die PET-Ketten geschnappt und die roten Farbpigmente einfach links liegen lassen. Die kann man hinterher ganz easy rausfiltern. Das Ergebnis ist immer ein reiner, farbloser Rohstoff.

So läuft’s ab: Ein Blick in die Enzym-Recyclinganlage

Okay, genug Theorie. Wie würde das in einer Anlage wie meiner aussehen? Ich hab mir die Pläne mal angeschaut und würde es meinen Azubis so erklären:

1. Vorbereitung (alles wie gehabt): Zuerst müssen die angelieferten PET-Ballen sortiert werden. Deckel und Etiketten müssen weg. Unser deutsches Pfandsystem ist hier übrigens Gold wert, weil wir dadurch schon sehr sauberes Material bekommen. Danach geht’s ab in den Schredder. Ein ohrenbetäubender Lärm, aber am Ende haben wir einen Haufen gleichmäßiger Flakes.

2. Der Bioreaktor (das Herzstück): Jetzt wird’s spannend. Die Flakes kommen nicht in den Schmelzofen, sondern in einen riesigen Edelstahl-Tank, den Bioreaktor. Stellt euch einen gigantischen Kochtopf vor. Hier werden die Schnipsel mit Wasser vermischt und das Ganze auf die Wohlfühltemperatur des Enzyms von ca. 70°C geheizt.

3. Die Enzym-Party (die Magie): In diesen warmen Brei kommt jetzt das Enzym, meist als Pulver oder Flüssigkeit. Ein Rührwerk sorgt dafür, dass die kleinen Helfer überall hinkommen. Und dann fangen sie an, die PET-Ketten zu zerknabbern. Nach etwa 10 bis 12 Stunden sind rund 90 Prozent des PET zerlegt. Das passt perfekt in einen Zwei-Schicht-Betrieb.

4. Die Reinigung (die Spreu vom Weizen trennen): Danach haben wir eine Flüssigkeit mit den wertvollen Bausteinen. Darin schwimmt aber auch noch der Restmüll: Farbpigmente, Klebereste, winzige Plastikteilchen. Diese Suppe wird nun durch verschiedene Filter gepresst, bis die Bausteine blitzsauber sind. Das ist Millimeterarbeit und braucht absolute Profis.

5. Das Endprodukt (Rohstoff für neues Leben): Übrig bleibt ein weißes Pulver oder eine klare Flüssigkeit. Dieser Rohstoff kann direkt an Kunststoffhersteller verkauft werden, die daraus wieder perfektes PET-Granulat machen. Und zack – die neue Flasche ist fertig.

Der ehrliche Vergleich: Altes Schmelzen vs. neue Enzyme

Damit du den Unterschied wirklich greifen kannst, hier mal die wichtigsten Punkte im direkten Vergleich – ganz ohne komplizierte Tabellen:

- Qualität des Endprodukts: Beim alten mechanischen Recycling wird die Qualität mit jedem Durchgang schlechter (Downcycling). Mit den Enzymen bekommst du jedes Mal ein Material, das so gut wie neu ist. Theoretisch unendlich oft.

- Umgang mit Schmutz & Farbe: Mechanisch? Ein Riesenproblem. Bunte Flaschen oder leichte Verschmutzungen ruinieren die ganze Charge. Enzymatisch? Völlig entspannt. Die Enzyme picken sich nur das PET raus, der Rest wird später einfach rausgefiltert.

- Energieverbrauch: Das ist ein interessanter Punkt. Das Schmelzen braucht extrem hohe Temperaturen. Der Bioreaktor läuft zwar nur bei 70°C, muss diese Temperatur aber über Stunden halten. Die Experten schätzen, dass das enzymatische Verfahren trotzdem rund 20-30% weniger Energie verbraucht. Das ist schon eine Hausnummer!

- Flexibilität: Das alte Verfahren braucht super sauberes, sortenreines Material. Die Enzyme sind da flexibler und könnten in Zukunft sogar PET aus alten T-Shirts oder Teppichen recyceln – eine echte Herausforderung, an der sich bisher alle die Zähne ausbeißen.

Herausforderungen und offene Fragen: Wo ist der Haken?

Das klingt alles fantastisch, oder? Vielleicht zu fantastisch. Als Praktiker bin ich von Natur aus skeptisch und sehe natürlich auch die Hürden.

Die Kosten, ganz klar. So eine neue Anlage aufzubauen, kostet locker einen zweistelligen Millionenbetrag. Und auch die Enzyme müssen ja erstmal hergestellt werden. Zwar sollen sie recht günstig mit Pilzkulturen produziert werden können, aber am Ende muss sich das Verfahren gegen spottbilliges neues PET aus Erdöl durchsetzen. Das wird der härteste Kampf.

Die Energiebilanz. Ja, es ist energieeffizienter, aber es braucht trotzdem eine Menge Strom, um Tausende Liter Wasser stundenlang zu heizen. Das rechnet sich ökologisch nur, wenn die Anlage mit erneuerbaren Energien betrieben wird.

Der Maßstab. Im Labor und in einer ersten Pilotanlage funktioniert das super. Aber der Sprung zur industriellen Anwendung für Hunderttausende Tonnen PET-Abfall pro Jahr ist gewaltig. Da tauchen oft Probleme auf, mit denen niemand gerechnet hat.

Und was passiert eigentlich mit den Enzymen? Guter Punkt! Die werden nicht einfach weggespült. In einem cleveren Filtersystem können die kleinen Helfer nach getaner Arbeit abgetrennt und für den nächsten Durchgang wiederverwendet werden. Das ist absolut entscheidend, um die Kosten im Griff zu behalten.

Was das für dich und mich bedeutet

Ich glaube nicht an Wunder. Aber ich glaube an verdammt gute, durchdachte Technik. Und das hier hat das Potenzial dazu.

Für uns Verbraucher ändert sich erstmal wenig. Das Wichtigste bleibt: Flaschen und Verpackungen sauber trennen. Aber es gibt da ein paar Mythen aus meinem Alltag, die ich mal aufklären will:

- Muss der Deckel von der Flasche? Nein, lass ihn ruhig drauf! Moderne Anlagen können die Deckel aus anderem Kunststoff (meist PE) problemlos im Wasserbad abtrennen, weil sie oben schwimmen.

- Muss der Joghurtbecher blitzblank sein? Nein, „löffelrein“ genügt völlig. Bitte nicht extra mit Spülmittel auswaschen, das ist Energieverschwendung.

- Darf man Becher ineinander stapeln? BITTE NICHT! Das ist ein Riesenproblem. Unsere Sortieranlagen erkennen per Sensor nur den äußeren Becher und sortieren den ganzen Stapel falsch ein. Also bitte immer einzeln in die Tonne werfen.

Wirklich spannend wird es übrigens beim Thema Kleidung. Ein altes T-Shirt aus Baumwoll-Mischgewebe ist heute quasi unmöglich zu recyceln. Das Enzym aber pickt sich gezielt nur die PET-Fasern (Polyester) raus. Übrig bleibt die Baumwolle, die man dann ebenfalls weiterverwenden könnte. Das eröffnet komplett neue Möglichkeiten.

Am Ende wird es eine Kombination aus vielen Lösungen sein. Wir müssen unseren Plastikkonsum reduzieren, klar. Wir brauchen Produkte, die von vornherein gut recycelbar sind. Wir brauchen das hocheffiziente mechanische Recycling für die sauberen Abfallströme. Und für den ganzen Rest – die bunten, gemischten, komplizierten Abfälle – könnte dieses enzymatische Verfahren die perfekte Ergänzung sein.

Ich bleibe dran, mit der kritischen Distanz des Praktikers, aber auch mit einer guten Portion Hoffnung. Denn zum ersten Mal seit Langem sehe ich einen Weg, der wirklich zu einem geschlossenen Kreis führen könnte.

Inspirationen und Ideen

Weltweit werden nur rund 14 % der Kunststoffverpackungen für das Recycling gesammelt. Noch ernüchternder: Lediglich 2 % davon werden in einem echten geschlossenen Kreislauf zu einem gleichwertigen Produkt recycelt.

Mechanisches Recycling: Hier wird die PET-Flasche geschreddert und bei über 250 °C eingeschmolzen. Dieser Prozess schwächt die Kunststoffketten und führt oft zu minderwertigerem Material – ideal für Textilfasern, aber selten für eine neue, klare Flasche.

Enzymatisches Recycling: Die Enzyme zerlegen das PET bei milden 70 °C chemisch in seine Grundbausteine. Das Ergebnis ist ein Rohstoff, der von neuem PET nicht zu unterscheiden ist und wieder für Lebensmittelverpackungen genutzt werden kann.

Das ewige Problem der bunten Flaschen: Grüne, blaue oder braune PET-Flaschen sind der Feind des hochwertigen mechanischen Recyclings. Einmal eingeschmolzen, ergibt die Farbmischung ein unansehnliches Grau oder Braun, das für durchsichtige Verpackungen wertlos ist. Die enzymatische Methode umgeht dieses Problem elegant: Da sie das PET in seine chemischen Grundbausteine zerlegt, werden die Farbpigmente einfach herausgefiltert. Aus einer bunten Mischung alter Flaschen kann so wieder kristallklares, neues PET entstehen.

Ist diese neue Methode nicht extrem energieaufwändig?

Eine berechtigte Frage. Während die Enzyme selbst bei relativ niedrigen Temperaturen arbeiten, ist der Gesamtprozess natürlich nicht energiefrei. Der entscheidende Vorteil liegt jedoch woanders: Laut Studien des Pionier-Unternehmens Carbios kann ihr enzymatisches Verfahren den CO₂-Fußabdruck im Vergleich zur Herstellung von neuem PET aus Erdöl um bis zu 51 % reduzieren. Der Schlüssel ist die Vermeidung der energieintensiven Ölförderung und -raffination.

- Aus einer alten Colaflasche wird wieder eine brandneue Wasserflasche.

- Buntes und klares PET kann gemischt verarbeitet werden.

- Die Qualität des recycelten Materials ist identisch mit Neuware.

Das Geheimnis? Die sogenannte Depolymerisation. Das Enzym agiert wie eine molekulare Schere und zerlegt die langen PET-Ketten präzise in ihre zwei ursprünglichen Bausteine: Terephthalsäure und Ethylenglykol. Diese können gereinigt und dann wieder zu fabrikneuem PET zusammengesetzt werden.

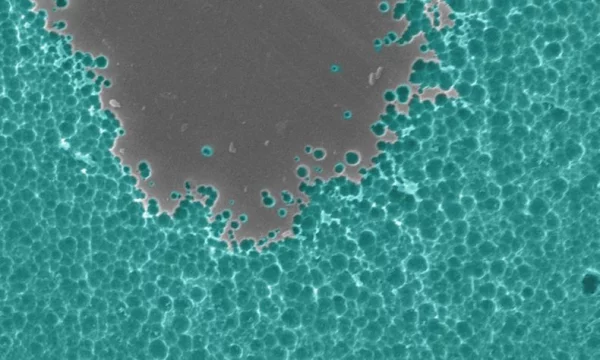

Das plastikfressende Enzym wurde ursprünglich 2016 in Bakterien (Ideonella sakaiensis) auf einer japanischen Mülldeponie entdeckt.

Es ist ein perfektes Beispiel für die Anpassungsfähigkeit der Natur. In nur wenigen Jahrzehnten, seit Plastik allgegenwärtig wurde, hat sich ein Mikroorganismus darauf spezialisiert, PET als Nahrungsquelle zu nutzen. Forscher auf der ganzen Welt arbeiten nun daran, dieses natürliche Vorbild im Labor zu optimieren und für den industriellen Maßstab nutzbar zu machen.

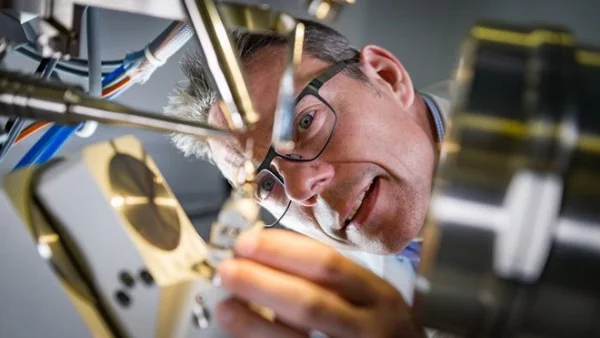

Der Pionier aus Frankreich: Hinter der Revolution im PET-Recycling steht maßgeblich das französische Unternehmen Carbios. Sie haben nicht nur das Enzym optimiert, um es hunderte Male effizienter zu machen, sondern auch die erste Demonstrationsanlage in Clermont-Ferrand gebaut. Große Marken wie L’Oréal, Nestlé Waters und PepsiCo sind bereits Partner, um die Technologie zur Marktreife zu bringen und ihre Verpackungen in einen echten Kreislauf zu überführen.

Wussten Sie, dass PET weit mehr ist als nur eine Getränkeflasche? Dieses vielseitige Polymer, chemisch ein Polyester, steckt in unzähligen Alltagsprodukten:

- Folien für Lebensmittelverpackungen (z.B. für Salate oder Aufschnitt)

- Fasern für Kleidung (jeder Fleece-Pullover!), Teppiche und Sportbekleidung

- Behälter für Kosmetika und Reinigungsmittel

- Trägerfolien für Magnetbänder und fotografische Filme

Über die Flasche hinausgedacht: Die wahre Tragweite der enzymatischen Technologie liegt nicht nur in der Lösung des Flaschenproblems. Sie eröffnet Perspektiven für komplexe Abfallströme, die bisher als nicht recycelbar galten. Denken Sie an Textilien aus Polyester-Mischgewebe oder mehrschichtige Lebensmittelverpackungen. Wenn es gelingt, Enzyme zu entwickeln, die selektiv nur das PET herauslösen, könnten wir riesige Mengen an Abfall, die heute verbrannt werden oder auf Deponien landen, in wertvolle Rohstoffquellen verwandeln.

- Deckel drauf lassen: Moderne Sortieranlagen können Deckel (meist aus HDPE oder PP) und Flasche (PET) trennen. Der Deckel geht so nicht im Recyclingprozess verloren.

- Flaschen nicht zerknittern: Flache, zerdrückte Flaschen werden von den Scannern in Sortieranlagen manchmal fälschlicherweise als Papier erkannt und aussortiert.

- Keine Fremdstoffe einfüllen: Ölreste oder andere Chemikalien in der Flasche können ganze Chargen des Recyclats unbrauchbar machen.